Was ist ein Drehgeber?

Drehgeber, auch Encoder genannt, sind Positionsgeber (Sensoren) für eine lineare oder rotative Bewegung. Sie erzeugen in erster Linie digitale Positions- und Geschwindigkeitssignale. Das physikalische Messprinzip basiert in den meisten Fällen auf einem optischen, magnetischen, induktiven oder kapazitiven Verfahren. Jedes physikalische Messprinzip muss gegen äußere Störgrößen geschützt werden.

Abschattung, Filter, Abschirmung. Hierbei hat sich in der Vergangenheit gezeigt, dass magnetische Encoder auch in widrigen Umgebungsbedingungen wie Frost, Tau, Licht, Öl und Wasser zuverlässig arbeiten. Durch geeignete Wahl und Anordnung der magnetischen Sensorelemente sind auch magnetische Fremdfelder zulässig.

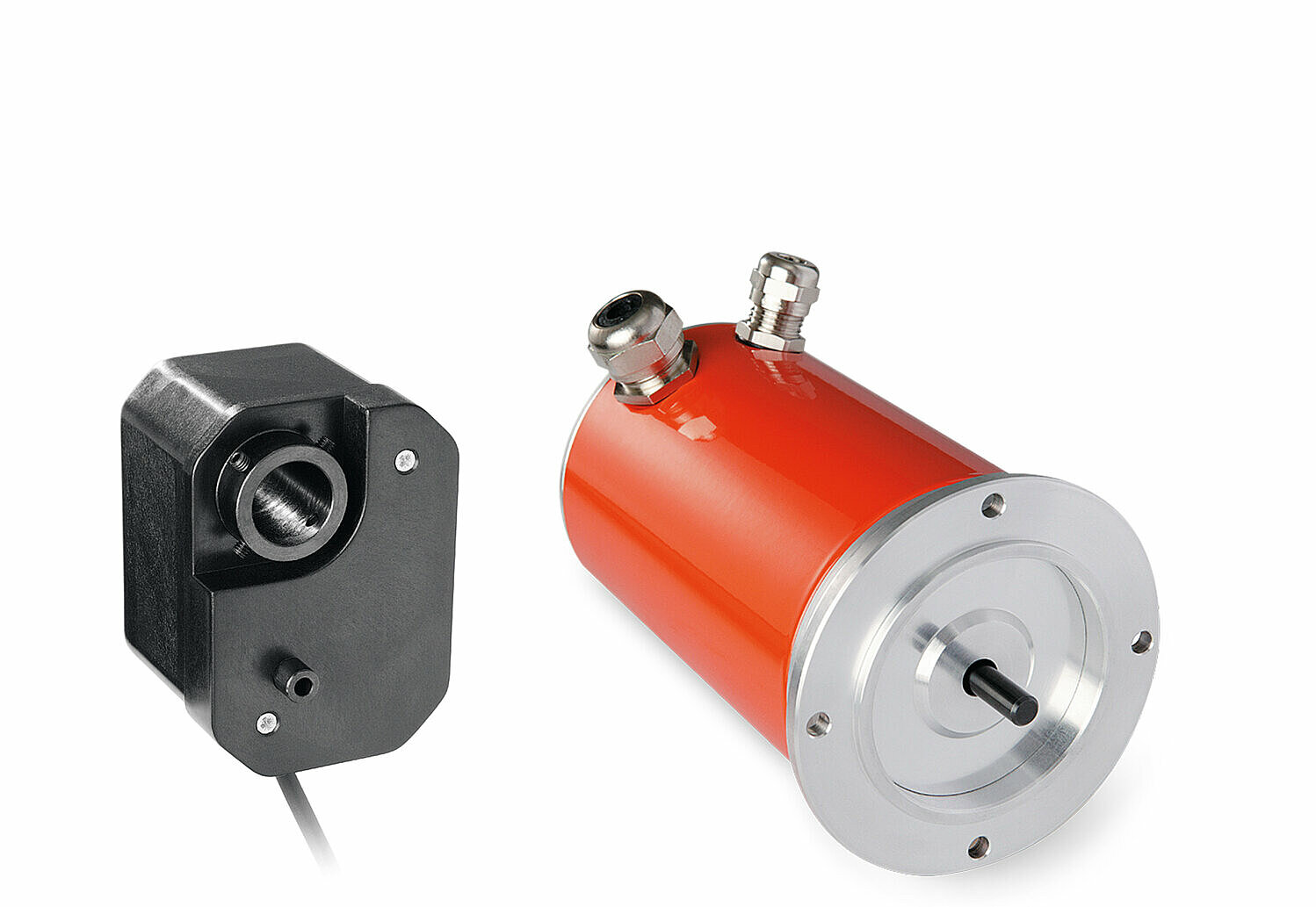

Welche Wellen sind an einem Drehgeber angebracht?

Bei rotativen Drehgeber unterscheidet man zwischen einem Vollwellenencoder oder Hohlwellenencoder mit durchgehender oder Sacklochhohlwelle. Die Wellenform hat direkten Einfluss auf die Möglichkeit der Anordnung der Sensorelemente.

Was für eine Kodierung haben Drehgeber?

Eine einfache Kodierung (Zuordnung) kann sein: Licht / Schatten bzw. magnetischer Nord-/Südpol etc. Eine Anzahl gleicher und / oder verschiedener solcher Kodierungen bilden den Maßstab. Die Sensorelemente wandeln nun diese physikalischen Größen in elektrische Signale um. In der Messelektronik (Sensorelemente und weitere Beschaltung) werden die Ausgangssignale generiert.

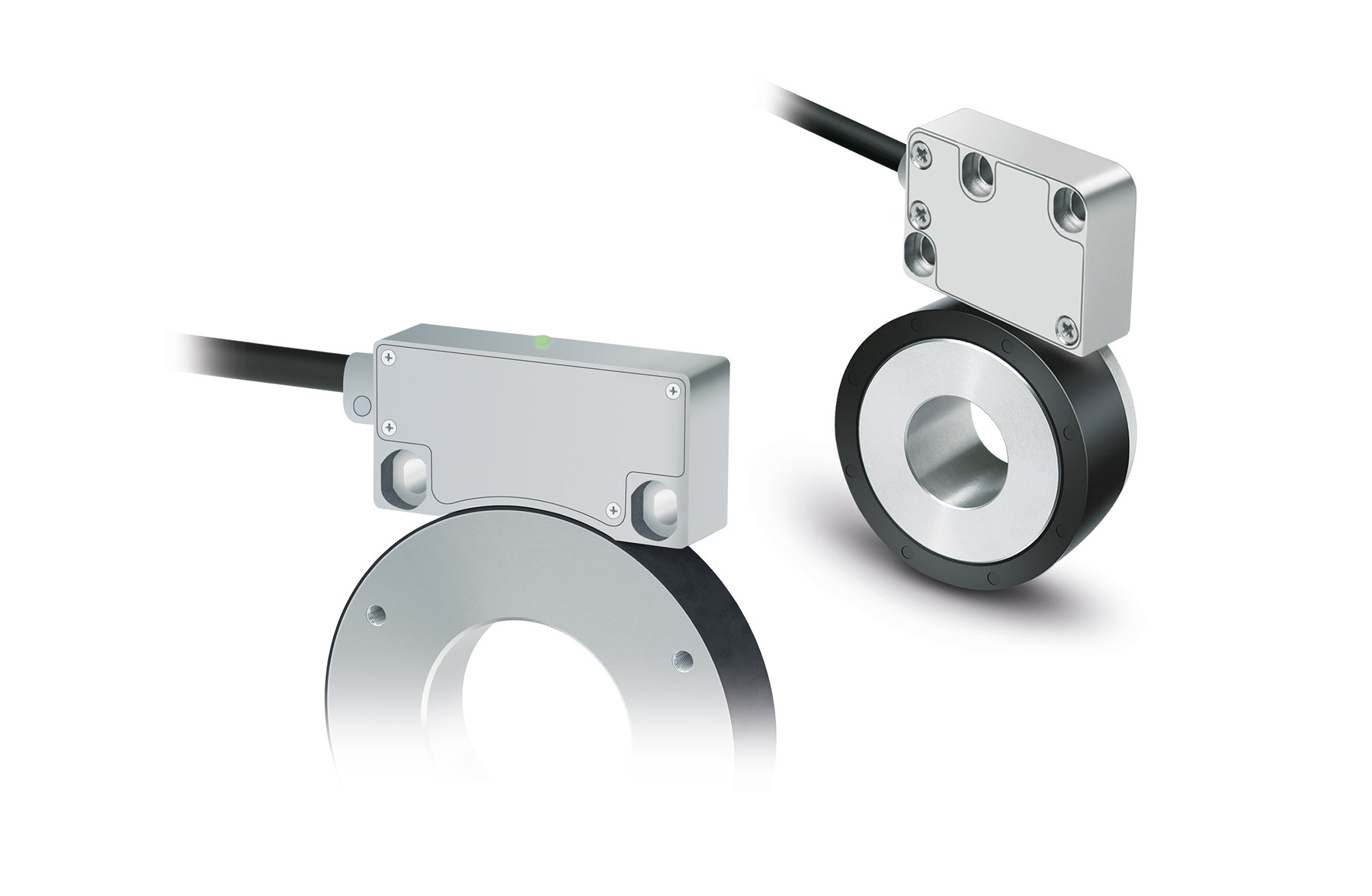

Welche Möglichkeiten zur Lagerung gibt es bei Drehgebern?

Eine erste Unterscheidung betrifft die Lagerung / Führung zwischen dem Maßstab und der Sensorik.

- Lagerlose Drehgeber

- Gelagerte Drehgeber.

Welche Arten von Drehgebern gibt es bei der Bestimmung der Position?

Eine weitere Unterscheidung ist die Art des Drehgebers: inkremental oder absolut.

Inkremental: aus dem Lateinischen = zählend. Die Folge- bzw. Auswerteelektronik erfasst Zählimpulse zur Bestimmung der Position. Eine stromlose Verstellung kann somit systembedingt nicht erfasst werden. Der Maßstab besteht i.d.R. aus einer periodisch wiederkehrenden Teilung.

Absolut: zu jeder Zeit (auch unmittelbar nach dem Einschalten ohne Bewegung) steht der Positionswert zur Verfügung. Jede Position ist in dem Maßstab eindeutig und einmalig kodiert.

Welche Ausgangssignale sind möglich und wie kann man den Messbereich auf mehrere Umdrehungen erweitern?

Ausgangssignale: Für Inkrementaldrehgeber werden häufig 2 um 90° versetzte Rechtecksignale (Quadratursignale) verwendet. Die Pegel lehnen sich oft an RS232, TTL oder Push-Pull . Zur besseren Übertragungssicherheit werden diese Signale oft differentiell erzeugt. Alternativ hierzu werden differentielle Sinus / Cosinus Signale zur Verfügung gestellt. Sie bieten den Vorteil durch eine Berechnung von Zwischenwerten (Interpolation) eine höhere Auflösung zu ermöglichen bei gleichzeitig niedriger Übertragungsfrequenz. Um eine eindeutige Position bei inkrementellen Drehgeber zu detektieren, wird ein zusätzliches Referenzsignal erfasst und ausgegeben.

Absolutdrehgeber: In der Regel ist bereits durch die Auswertung der Einzelsignale bedingt, das eine Intelligenz (µC, ASIC) im Drehgeber vorhanden ist. Dies ermöglicht die unterschiedlichen Übertragungsprotokolle.

Beispiele:

- Ethernetbasierte Feldbusse : Profinet, PowerLink, EtherCAT, EtherNet/IP…

- Profibus

- CANopen, CANopen Safety, SAEJ1939

- SSI, BISS

- …

Multi-Turn-Absolute Drehgeber: Der auf der Encoderwelle befestigte Maßstab zusammen mit der Messelektronik bildet eine eindeutige Position innerhalb einer Umdrehung ab. Anschließend jedoch wiederholt sich der Positionswert mit jeder Umdrehung. Der eindeutige Messbereich umfasst 360° mechanisch. Hier spricht man von einem „Single-Turn-Encoder“. Erweitert man nun diesen um einen Funktionsblock, welcher die Umdrehungen erfasst, erhält man einen sogenannten „Multi-Turn-Encoder“.

Um eine solche „Multi-Turn-Funktion“ zu realisieren, stehen grundsätzlich 3 Möglichkeiten zur Verfügung:

- Mittels Getriebe zusätzlich angebaute Sensorik und Mechanik ermöglicht die Erfassung von bis zu 65536 Umdrehungen

- Eine Batterie ermöglicht den permanenten Betrieb eines Umdrehungszählers

- Ein „Energie harvest-Modul“ ermöglicht die Erfassung eines Zählimpulses, den Betrieb eines up-down-Zählers sowie die nichtflüchtige Speicherung des Positionswertes. Energie Harvest sammelt Energie aus der Umgebung (Vibration, Temperaturdifferenz, Druck, Bewegung). Ein bekannter Vertreter ist der Wiegand-Sensor

Was bedeutet funktionale Sicherheit bei Drehgebern?

Um zusätzliche Sicherheitsfunktionen zu integrieren werden die Normen EN ISO 13849 und/oder IEC 61508 herangezogen. Funktionale Sicherheit: Die Encoder haben eine zentrale Aufgabe in einer Maschine. Ein Ausfall oder eine fehlerhafter Positionswert kann insbesondere bei automatisierten Achsen zu fatalen Folgen führen. Aus diesem Grund sind die Anforderungen an den Encoder sehr hoch. Die Verfügbarkeit als auch das Vermögen Fehler zu erkennen sowie die sichere Übertragung erfordern zusätzliche Maßnahmen. Eine ist zum Beispiel eine redundante Sensorik.

In Abhängigkeit von der Applikation sind Kennzahlen wie Performance Level (PL) oder SIL-Level zusammen mit weiteren Kennzahlen (MTBF, DC, PFh…) ein Maß für die Fähigkeit des Encoders sicher und zuverlässig zu funktionieren. Die sichere Übertragung von Positions- und Geschwindigkeitswerten wird u.a. durch spezielle Protokolle gesichert, z.B. CANopen-safety. SIKO-Drehgeber finden häufig in der Industrie und im Maschinenbau Anwendung. SIKO ist auf die Entwicklung spezieller Drehgeber und Sensorlösungen für den Einsatz in der mobilen Automation spezialisiert.