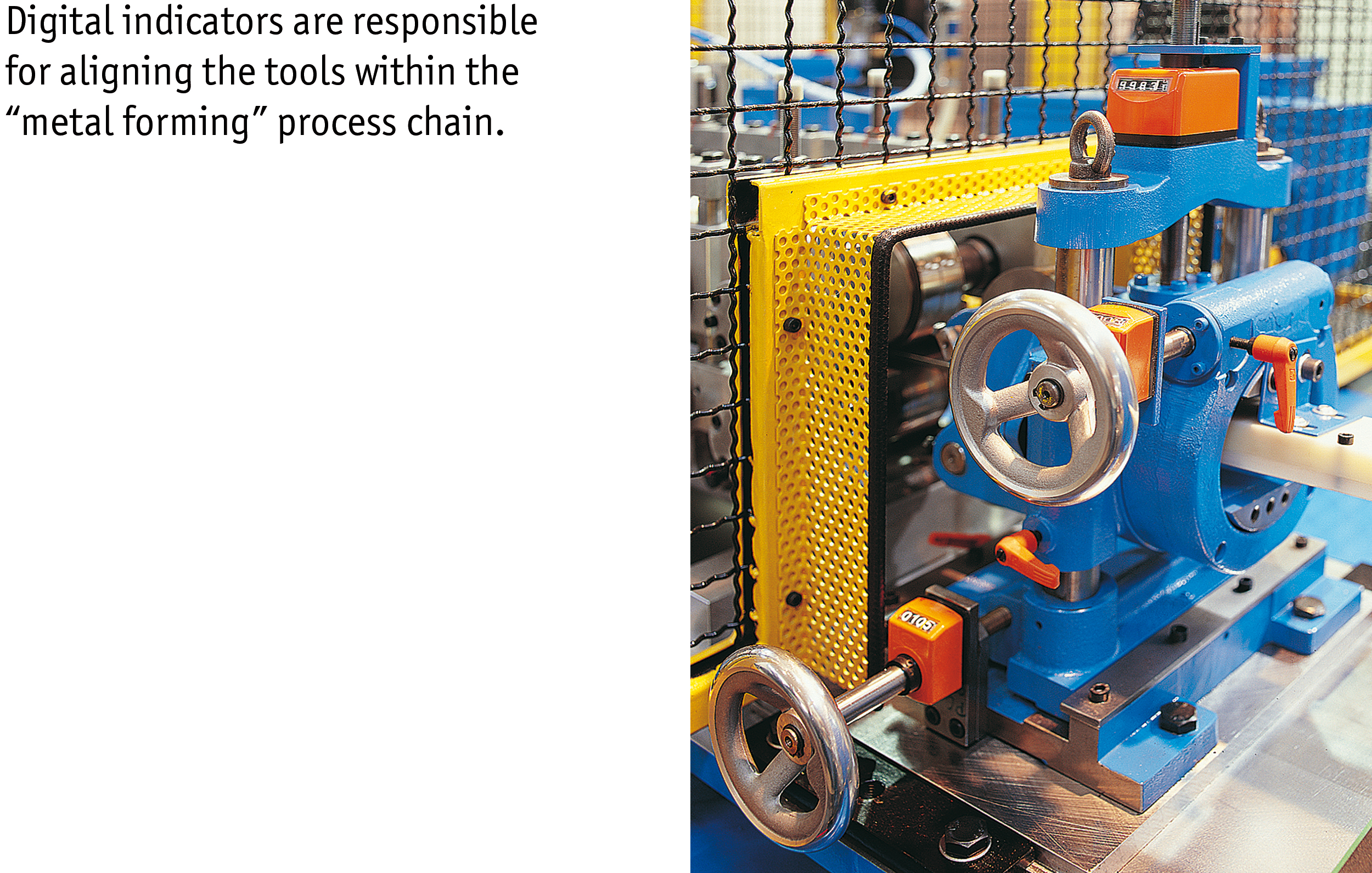

Dans la production industrielle, les tailles de lot sont de plus en plus petites jusqu’à atteindre 1 pièce. Les machines doivent être converties à chaque changement de produit. Il peut s’agir de manipulations durant lesquelles les moyens de production, tels que les outils, sont changés. Ou bien une nouvelle dimension est réglée dans la machine, la plupart du temps en positionnant les axes ou les broches à de nouvelles valeurs cibles. Les systèmes de positionnement aident à procéder avec exactitude aux réglages lors d’un changement de produit.

Les indicateurs de position permettent à l’utilisateur et à la commande de savoir quand la bonne position est atteinte. Du point de vue technique, les possibilités s’étendent du système économique purement mécanique aux composants compatibles industrie 4.0 pouvant communiquer entre eux. Sans un système de positionnement précis, le processus devient plus sujet à des erreurs et il est possible qu’il y ait des pièces manquées. Les entraînements de positionnement positionnent entièrement automatiquement, sans intervention manuelle.

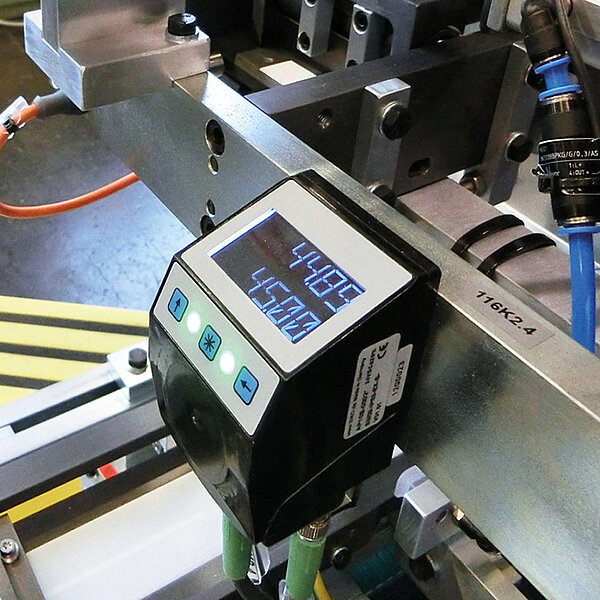

Dans une machine, une position actuelle, par exemple celle d’une broche filetée, doit pouvoir être mesurée avec une précision définie avec un système de mesure adéquat. C’est la raison pour laquelle un système de mesure est la pièce maîtresse de tout indicateur de position. Il possède une précision élevée dont la tolérance typique est d’environ ±0,5 degré. Un indicateur de position offre de plus des valeurs affichées numériques contrôlables. Différentes valeurs affichées sont possibles selon le pas de la broche. En règle générale, le mouvement de rotation de la broche est converti en un mouvement linéaire qu’un chariot règle.

Le pas de la broche indique quelle distance est réalisée linéairement par tour. Cela dépend toujours de la taille de la broche. Les indicateurs de position fonctionnent toujours selon un principe de mesure absolue. Cela signifie que l’indicateur reçoit une référence absolue et cette valeur de position est mémorisée durablement. Selon le mode de fonctionnement, il est parlé d’indicateurs de position mécaniques ou électroniques. Pour les indicateurs de position mécaniques, la référence est obtenue par le montage, pour ceux qui sont électroniques par un système de mesure alimenté par une batterie tampon.

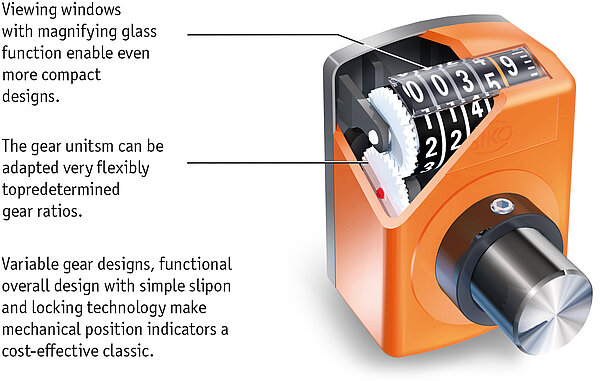

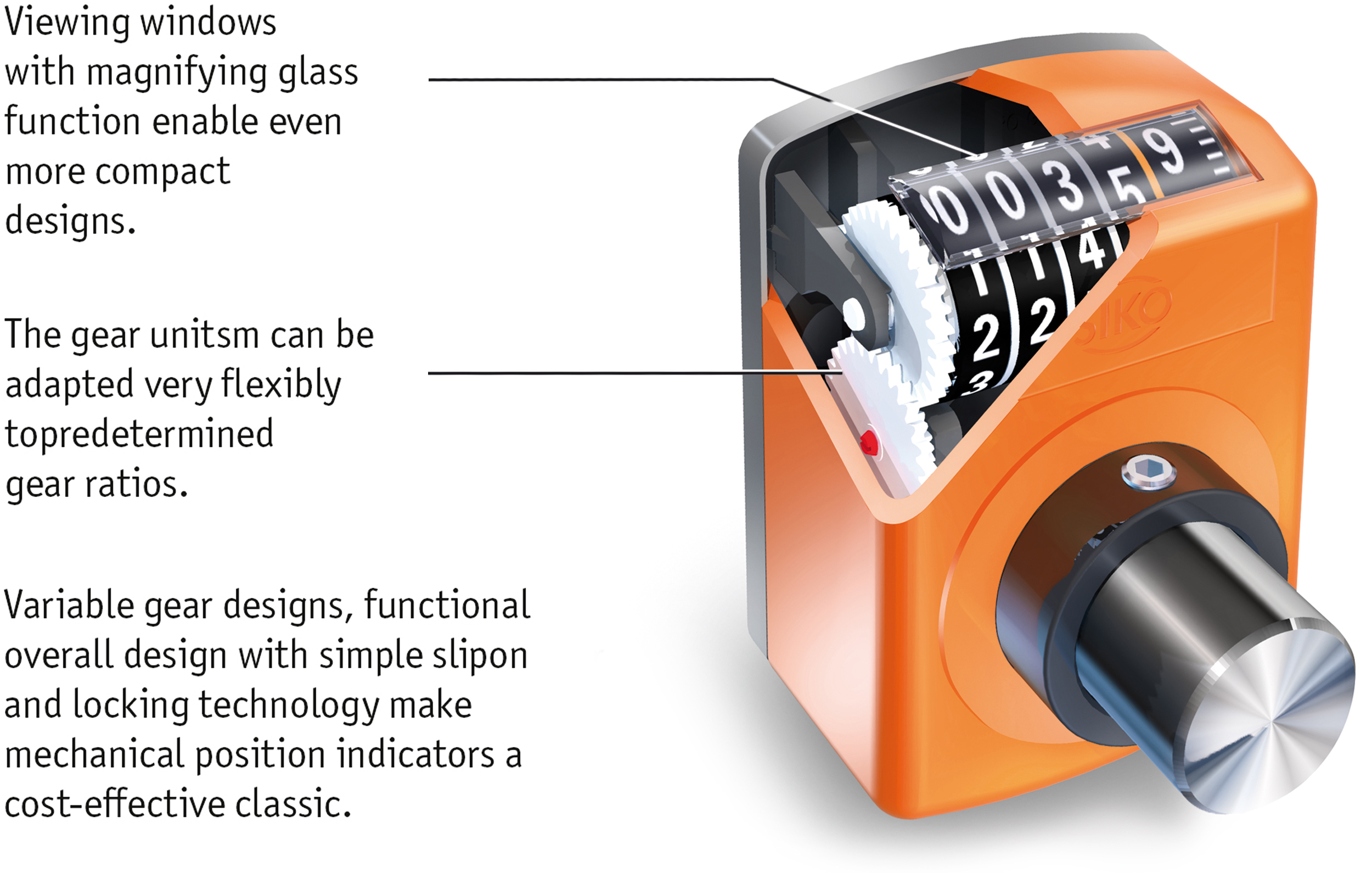

Robustesse et et prix avantageux : ces points sont les principaux à parler en faveur des indicateurs de position mécaniques. Un grand nombre de transmissions sont à cette fin disponibles pour reproduire des applications spécifiques. L’utilisation d’un arbre creux est déterminante pour un montage ultérieur, économiquement rentable, des indicateurs de position.

La particularité des indicateurs de position mécaniques est qu’ils ne conviennent qu’à une seule application déterminée, donc à une application avec un pas de broche spécifique. C’est la raison pour laquelle une machine possède fréquemment de nombreuses variantes d’indicateurs.

L’application doit être spécifiée à l’avance et le concepteur doit définir en détail les caractéristiques que doit présenter l’indicateur avant qu’un appareil puisse être livré. Les indicateurs de position mécaniques numériques, appelés aussi compteurs SIKO ou indicateurs de position, sont de construction particulière. Ils représentent les valeurs en décimales en puissance de dix au moyen de rouleaux de chiffres. De là découle la désignation « numérique », bien qu’il ne s’agisse pas d’indicateurs électroniques. Les valeurs de position peuvent être enregistrées avec une haute précision et sont très lisibles. La valeur d’affichage par tour pour le pas de broche requis est déterminée individuellement au moyen d’un réducteur intégré.

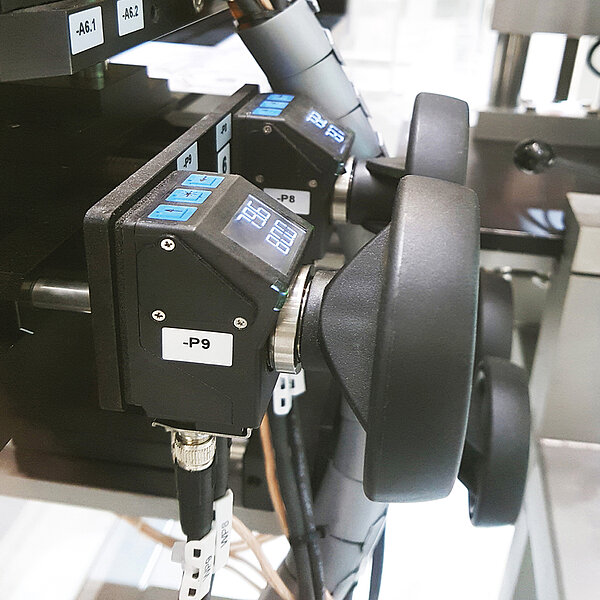

Les indicateurs de position électroniques se différencient des mécaniques au premier coup d'œil par leur écran à cristaux liquides. Ils offrent cependant des avantages décisifs. Le plus important : la programmation des indicateurs de position électroniques est libre. Il est ainsi possible d’utiliser un modèle pour différentes applications. Il est possible de configurer de nombreux paramètres avec les indicateurs de position : pas de la broche, virgule décimale, sens de rotation, position de montage ou utilisation dans le mode angle.

Grâce à la programmation flexible des valeurs affichées, les indicateurs de position électroniques peuvent être en particulier utilisés dans les broches non métriques, donc par exemple les broches pouces utilisées dans l’espace américain. Il en est de même pour les réducteurs démultipliés, donc les déplacements qui ne sont pas uniquement à attribuer aux pas de broche. La liberté de programmation est en général utile dans la construction de machines spéciales. Un autre point est l’enregistrement fiable des valeurs mesurées des indicateurs de position électroniques grâce à la méthode de mesure magnétique ou capacitive.

Le mouvement des axes est enregistré sans contact. La méthode de mesure magnétique en particulier est robuste et insensible aux impuretés ou aux vibrations. Comparés aux indicateurs de position mécaniques numériques, les indicateurs électroniques permettent d’obtenir de très hautes résolutions, jusqu’à environ 3 600 pas comptés par tour.

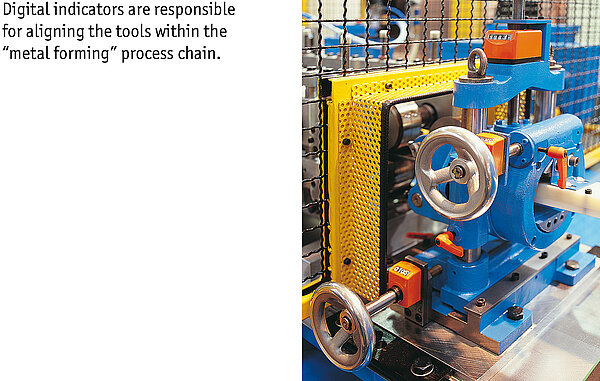

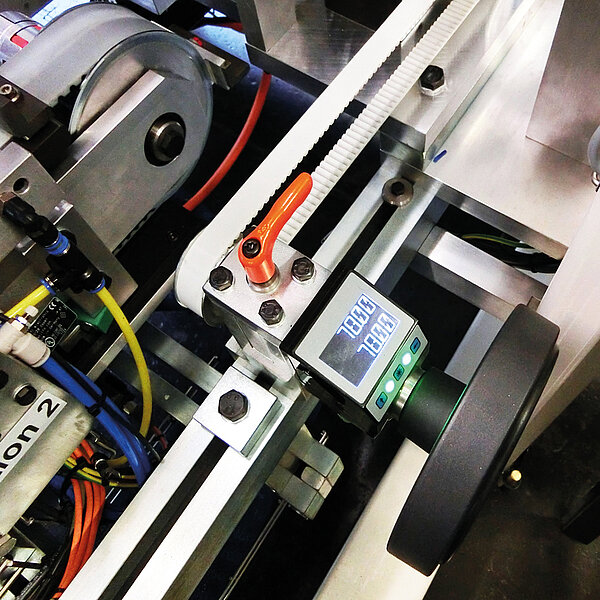

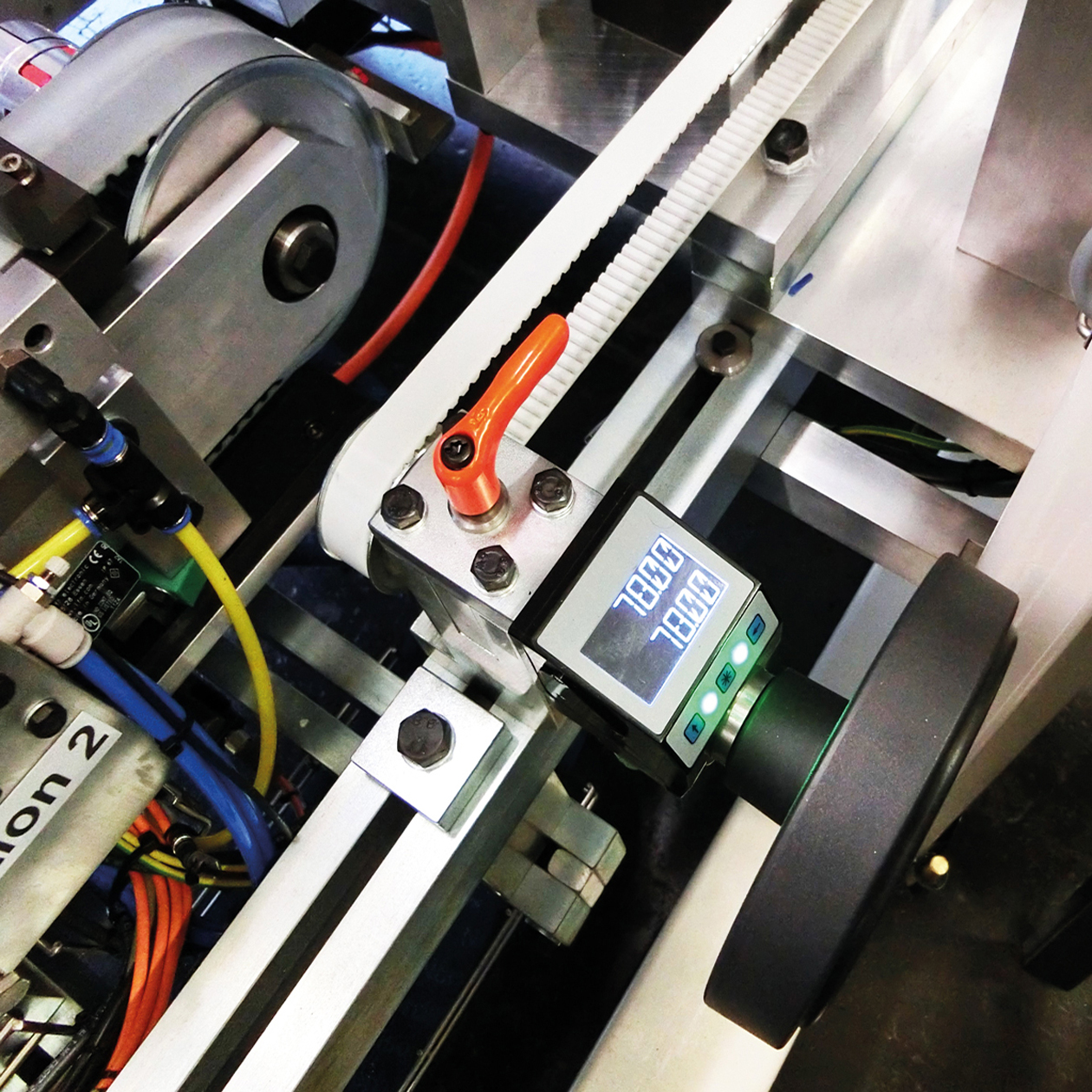

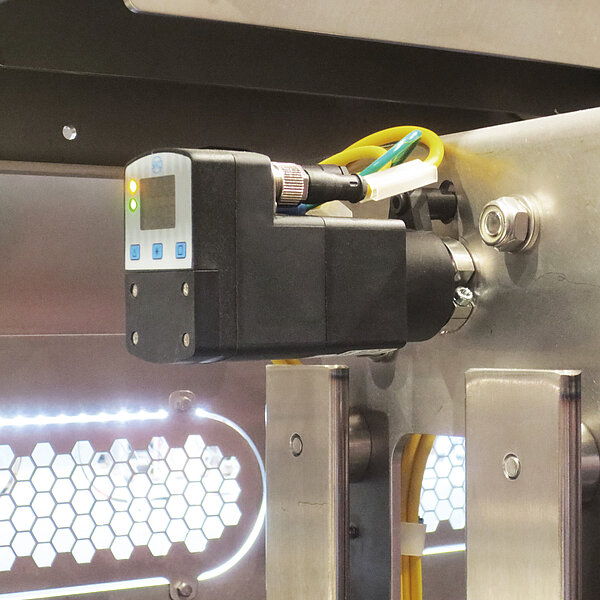

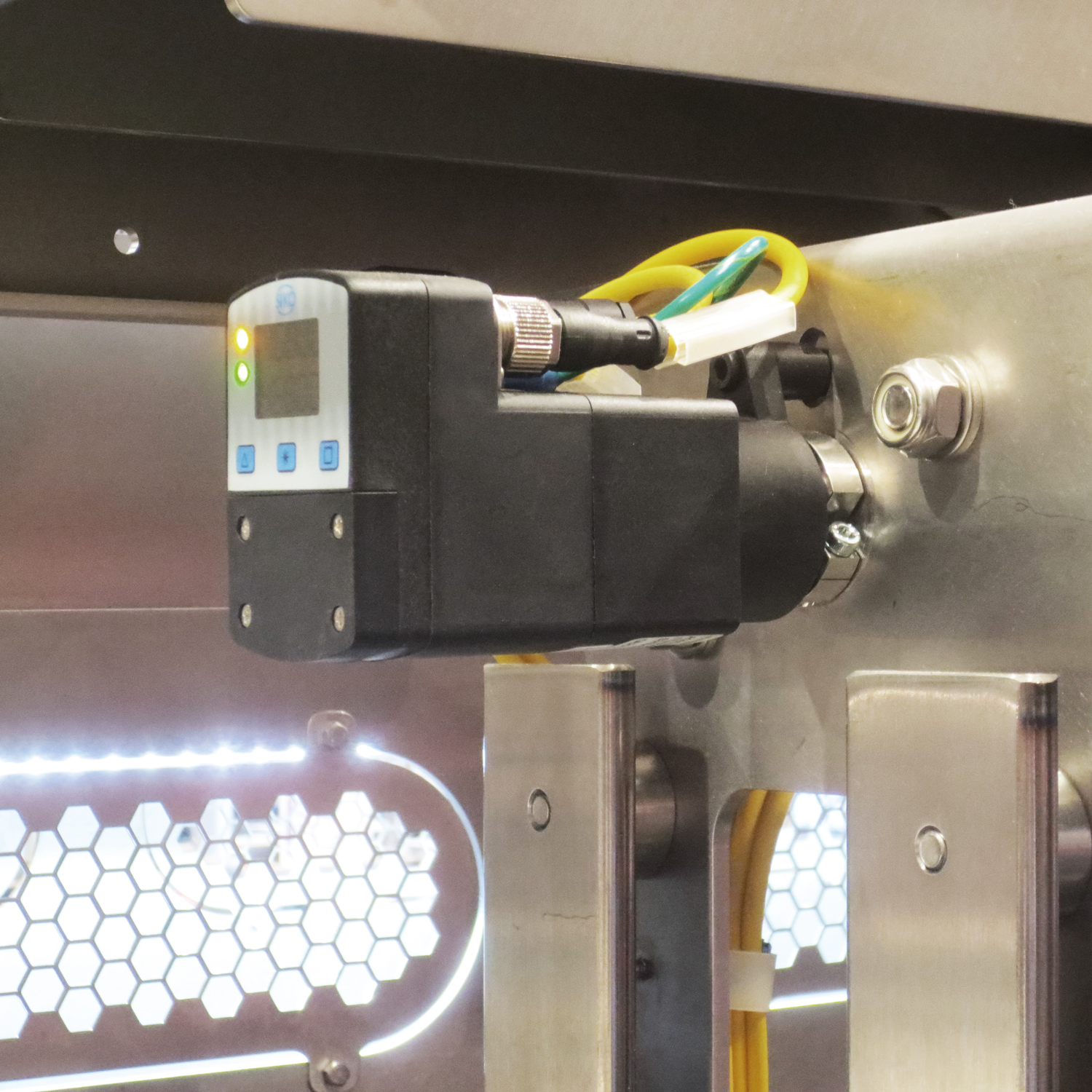

Les indicateurs de position électroniques vont encore plus loin, ils peuvent servir au réglage surveillé du format. Ils possèdent en plus une interface bus. En mode de commande par bus, l'échange de valeurs de consigne et effectives entre les différents indicateurs de position absolue et une unité de commande supérieure devient possible. Il existe également des indicateurs de position tels que le SIKO AP10S qui sont utilisés pour surveiller les réglages de coulisses. Ces systèmes de positionnement intelligents sont utilisés quand des coulisses ou des guidages linéaires doivent être positionnés.

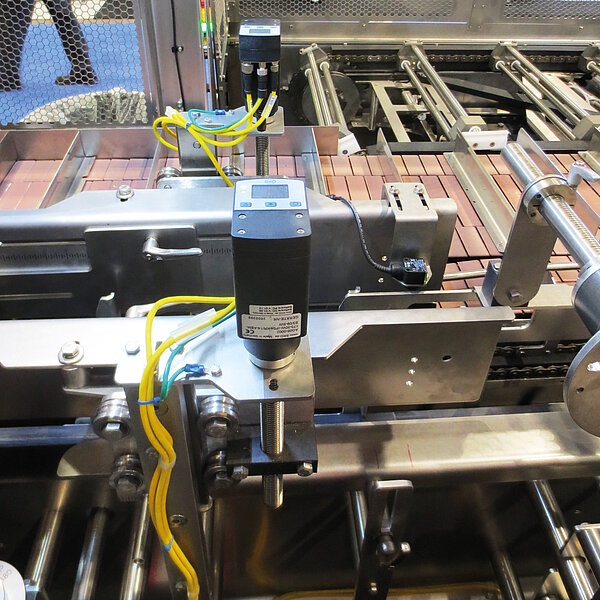

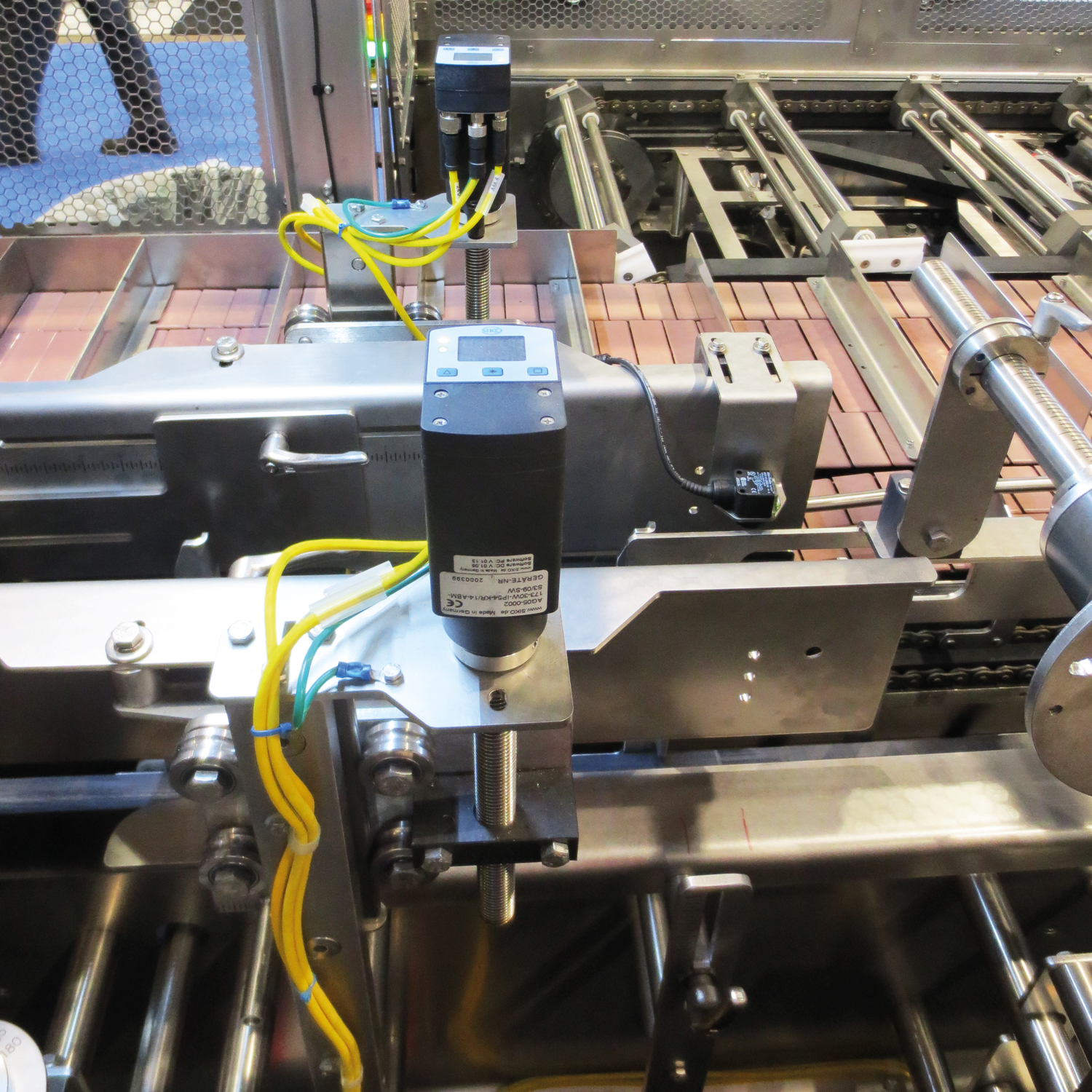

L’étape suivante est l’automatisation complète des positionnements grâce à des entraînements de positionnement compacts. Il s’agit ici exclusivement de réglages de broche car le servomoteur est un système purement rotatif. Le principe d’un entraînement de broche est la construction hautement intégrée grâce à laquelle « tous » les composants sont présents dans l’appareil : le moteur CC sans balai, un réducteur à faible jeu ainsi qu’un transmetteur de position et une électronique de puissance et de commande. Ainsi, l’entraînement de positionnement appelé également servomoteur, peut être directement connecté à la commande. L’entraînement de positionnement est simple à adapter à la broche existante grâce à l’arbre creux intégré.

Une particularité de ces entraînements est la construction compacte car l’espace dans les unités de machine est souvent très limité. Une communication directe avec la commande supérieure de la machine (API) est possible grâce aux interfaces standard. Ces dernières servent de centre de contrôle qui définit les valeurs de consigne de l’entraînement et également la commande de démarrage. Le contrôle du positionnement entièrement automatisé s’effectue cependant à l’intérieur de l’entraînement. Les données de process, donc la position, la vitesse et le sens de rotation, sont alors disponibles en continu et peuvent aussi être lues par la commande.

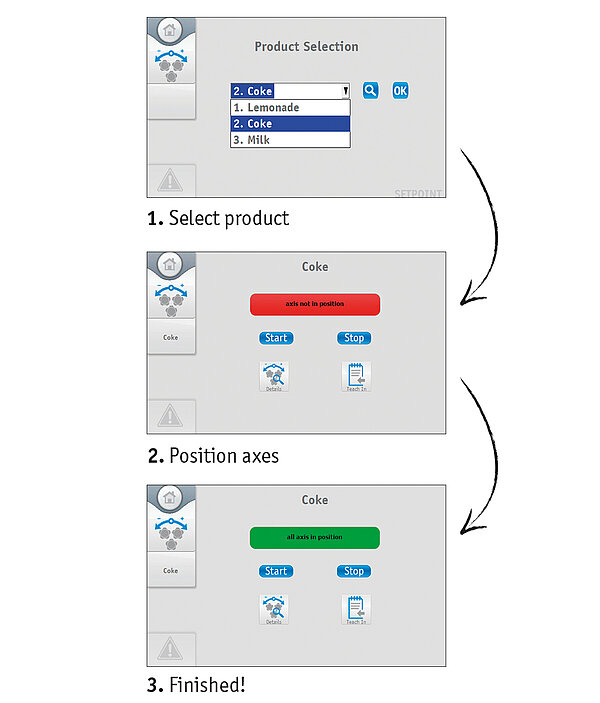

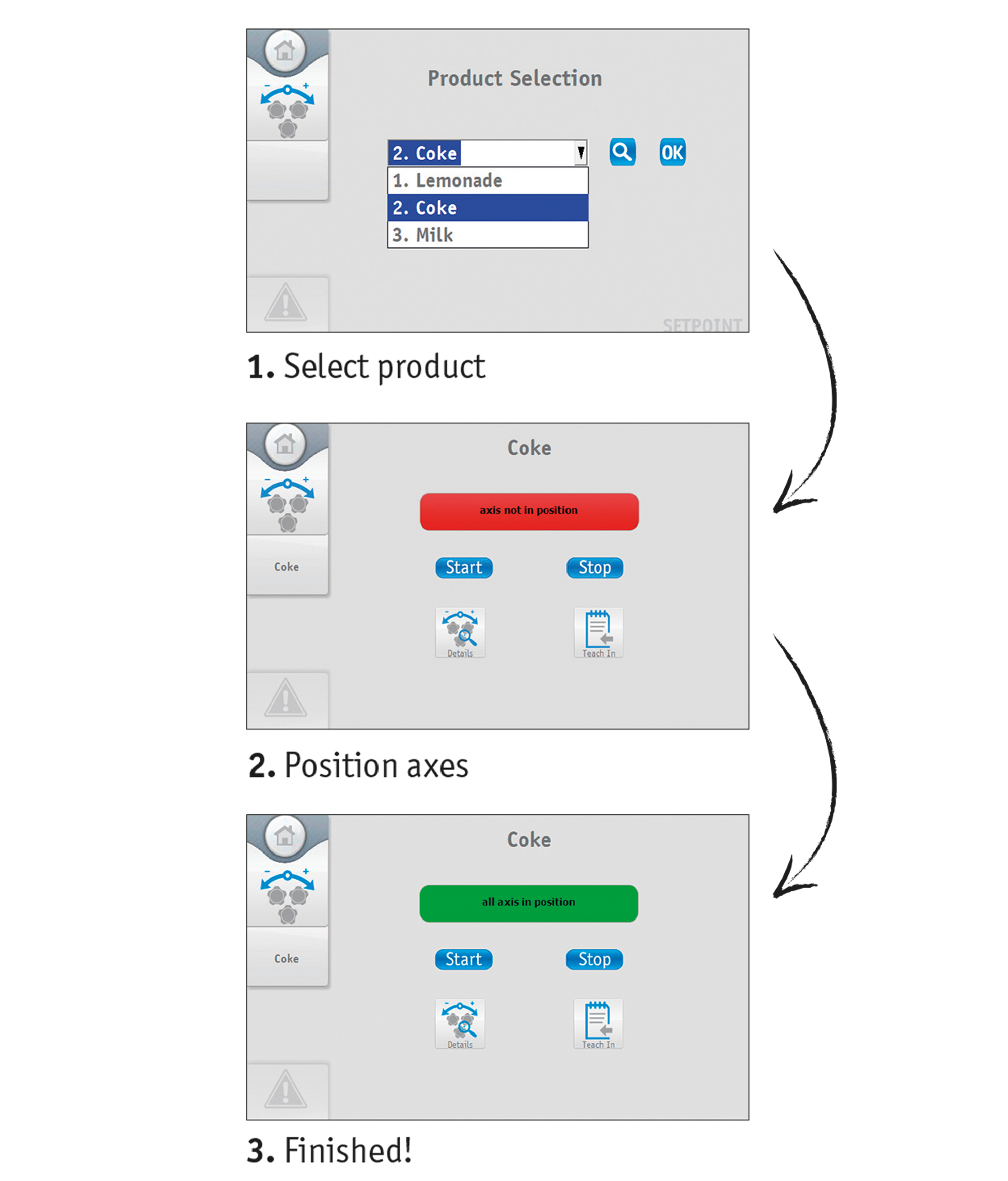

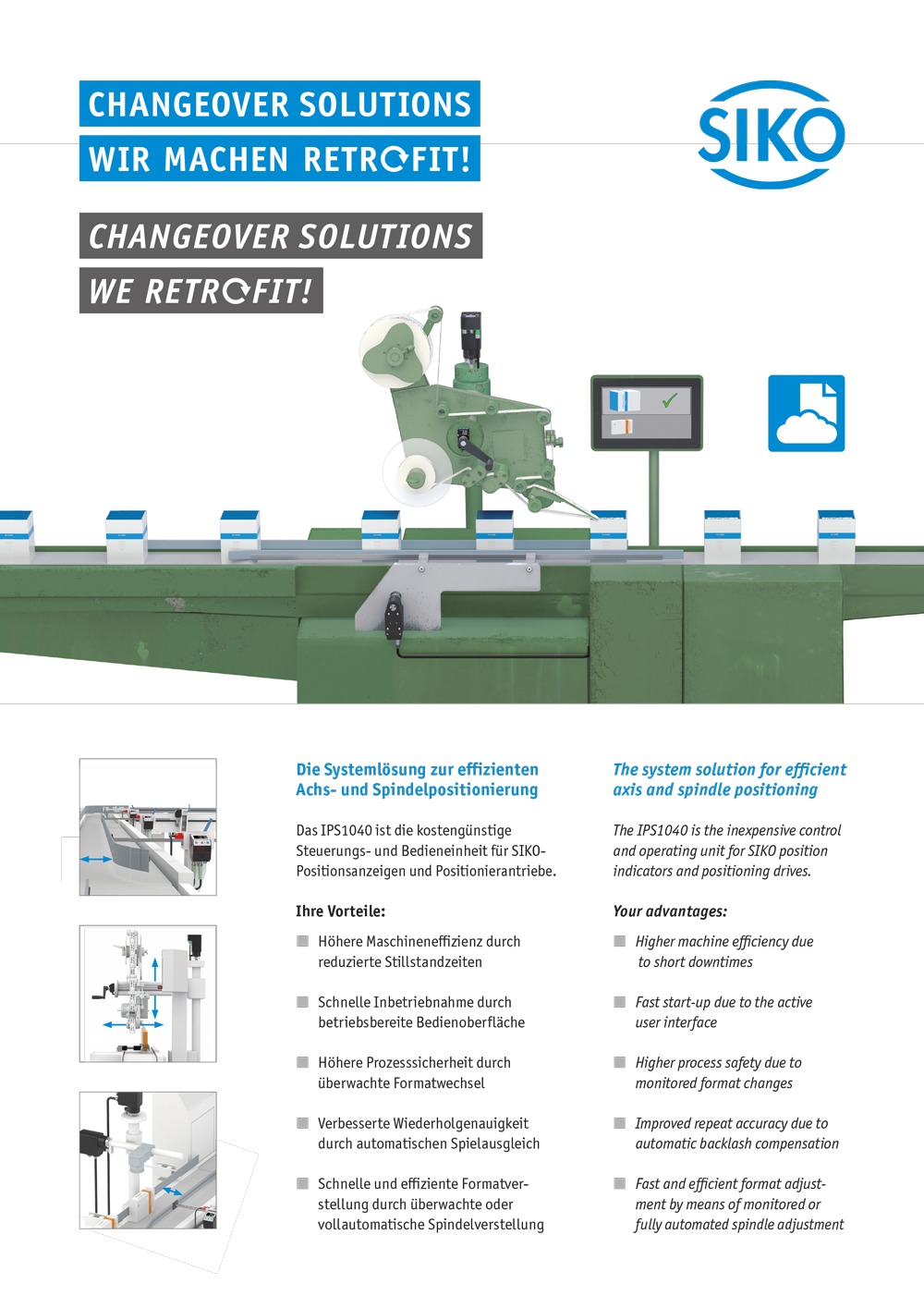

Dans les anciennes machines, il n’y a partiellement pas de commande ou elles ne possèdent qu’une commande dont les interfaces sont vétustes. Lors de l’optimisation de l’installation, les exploitants recherchent la plupart du temps une commande promettant une installation électrique et une mise en service simples qui ne réclame que peu de connaissances en programmation. Dans ces cas-là SIKO propose la commande IHM IPS1010 (Intelligent Positioning System). Tout est préprogrammé dans le système plug and play. Une conversion onéreuse à un API est inutile, l’IPS1010 offre une interface utilisateur opérationnelle. Tous les appareils SIKO dans le domaine du réglage de format intelligent, donc les indicateurs de position et / ou les entraînements de positionnement, peuvent être paramétrés via l’écran grâce à un programme pré-installé. L'association de ces appareils de post-équipement constitue un système Retrofit.

Un grand nombre de recettes pour différents produits peuvent ainsi être spécifiées durant l’exploitation. Les valeurs de consigne sont alors automatiquement envoyées à tous les axes ou toutes les positions de réglage linéaire atteintes automatiquement par l’entraînement de positionnement ou qui peuvent être déplacés et surveillés manuellement avec un indicateur de position électronique. Le degré d’automatisation de la machine doit être déterminé individuellement. L’interface utilisateur préprogrammée laisse cependant une certaine liberté pour le réglage et le paramétrage individuel.