La machine d'emballage de ZAHORANSKY met à profit l’indicateur de position compatible bus de SIKO pour le réglage de format

Les machines d'emballage qui ont été équipées du système ERCO sont les installations de la série Z.PACK. Elles conviennent aux emballages sous blister de tous types, des articles de papeterie à ceux de cosmétique ou aux produits médicotechniques en passant par les outils, les articles électriques ou les accessoires automobiles. Chaque machine Z.PACK possède pour le processus d'emballage plusieurs stations en différentes versions et longueurs à travers lesquelles les emballages sous blister passent.

Jörg Philip Zimmermann, responsable des ventes de produits Emballage, explique ce que ZAHORANSKY exige des machines d'emballage : « Notre ambition était de rendre le processus de la Z.PACK plus sûr de manière à pouvoir exclure les erreurs de manipulation et en conséquence les rebuts et les dommages sur les machines. Nous voulions en outre réduire sensiblement les temps d’équipement et donc les coûts pour nos clients ». La branche de l’emballage a pu observer chez les collègues du ressort brosseuses comment cela est possible, car le réglage du format surveillé a déjà été mis en œuvre avec succès avec un indicateur de position électronique SIKO dans une brosseuse. Nous voulions aussi intégrer ce système dans les machines d'emballage Z.PACK.

Indicateur de position compatible bus avec LED d’état

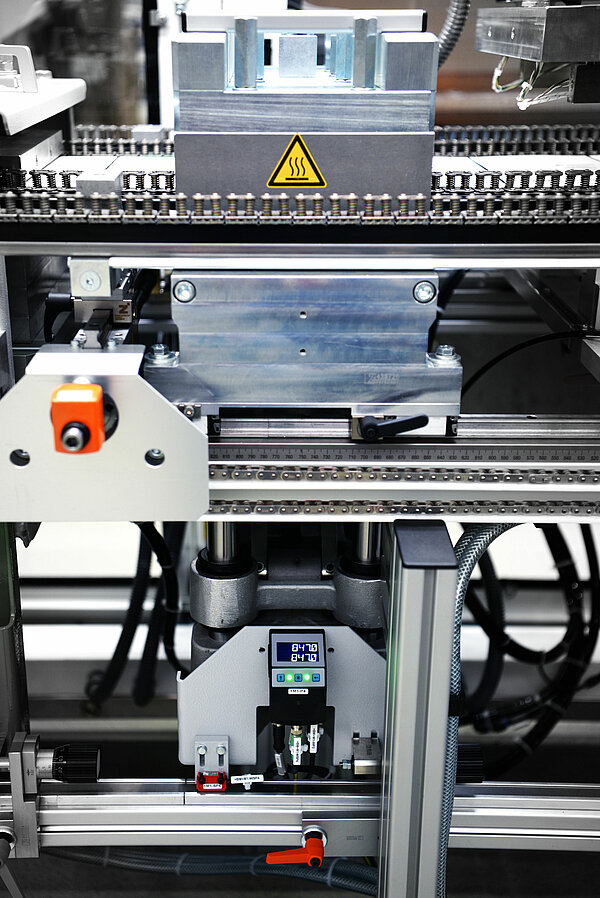

La particularité de la machine Z.PACK comparée à la brosseuse est le mouvement linéaire pour lequel le réglage de format surveillé devrait être effectué. Les différentes stations sur la ligne d'emballage sont déplacées linéairement sur deux rails de guidage et doivent être de nouveau positionnées avec exactitude à chaque changement de format. Le concept ERCO a ici son mot à dire : grâce aux systèmes de conversion rapide, le petit doigt suffit pour déplacer les différentes stations avec un effort minimal à fournir.

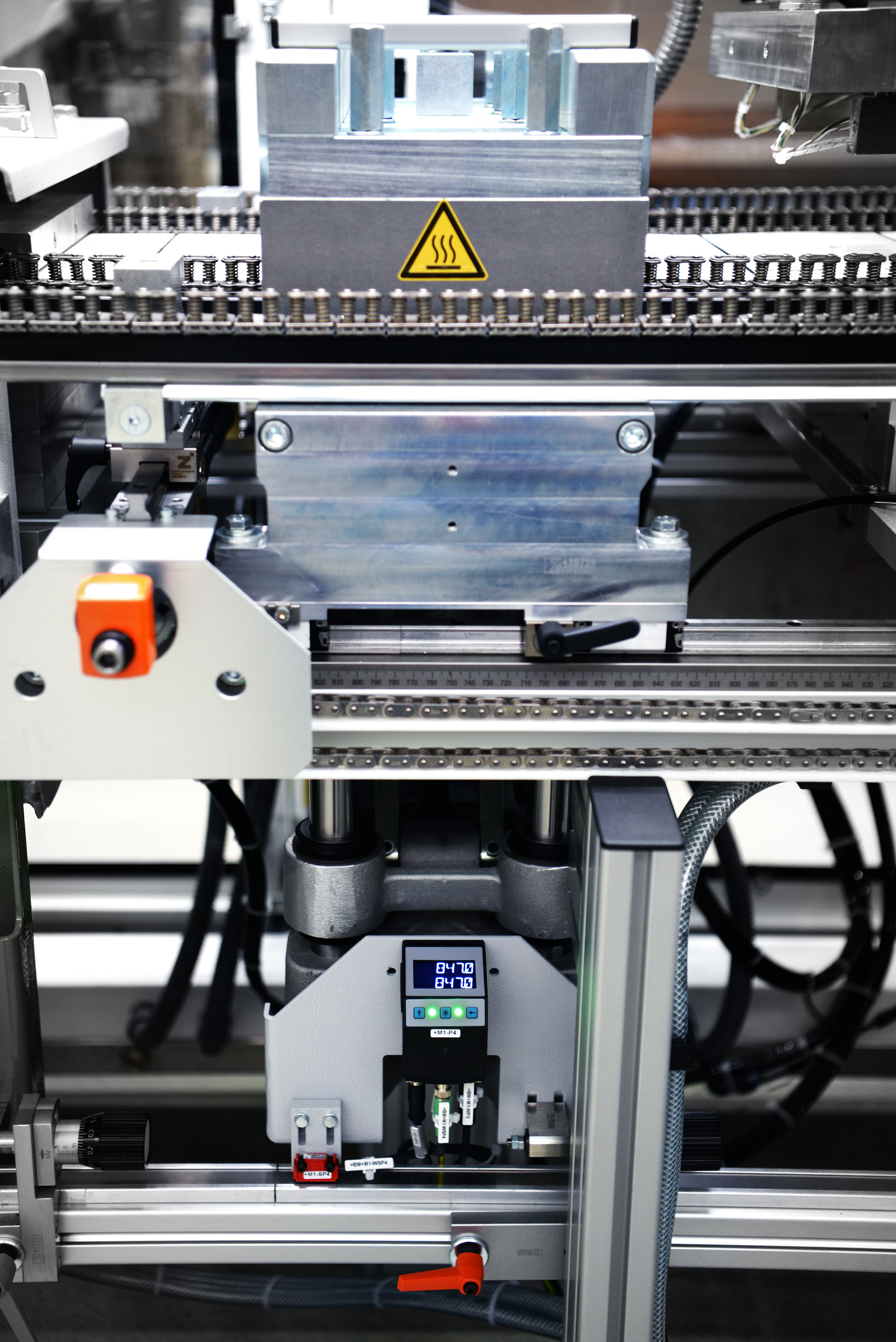

De plus, afin de pouvoir garantir la sécurité du processus, ZAHORANSKY mise sur les indicateurs de position électroniques AP10S de SIKO auxquels un capteur magnétique linéaire est connecté. Ce dernier autorise une mesure linéaire précise du réglage manuel de la coulisse sur les rails de guidage. C’est l’interface bus qui fait la différence entre l’indicateur AP10S électronique et les variantes mécaniques. Grâce à l’intégration d’un bus dans l’indicateur de position, la sécurité des processus requise est obtenue de manière centralisée dans la commande de la machine (API) . L’API envoie des valeurs de consigne à l’indicateur de position et lit les valeurs effectives mesurées. Les valeurs de consigne sont mémorisées dans une gestion des recettes à l’intérieur de la commande de la machine. Il se trouve donc là une recette pour chaque produit à fabriquer comprenant toutes les valeurs de consigne importantes telles que la position de la station. À partir de l’état de la position transmise, la commande de la machine ne libère l’ensemble de l’installation qu’après confirmation correcte de toutes les positions de broche réglées manuellement. La production de rebuts ou l’endommagement de pièces de format dû à des axes de réglage mal réglés n’est alors plus possible.

La particularité est que l’état de la position est indiqué par des voyants LED : vert pour « position correcte » et rouge pour « position incorrecte ». L’opérateur obtient ainsi une information claire de la position de la station et si un réajustement doit être effectué. Le capteur magnétique externe servant à déterminer la bonne position mesure très exactement avec une précision absolue pouvant atteindre +/- 35 µm. Ce n’est que lorsque toutes les LED sont vertes après le réglage que la machine d'emballage peut être remise en service.

Z.PACK : modules normalisés et fonctions supplémentaires

La Z.PACK standard, dont la chaîne est longue de quatre mètres, comprend les stations suivantes pouvant toutes être équipées de l’indicateur de position AP10S : l’alimentation, dans laquelle le blister est introduit par un système à chaîne, suivie des stations de chauffage et d’emboutissage dans lesquelles les indicateurs de position SIKO peuvent être intégrés. Le film est ici préchauffé et embouti avec un moule à blister correspondant à l’empreinte du moule, positive ou négative. Le produit est ensuite inséré, soit à la main, soit de manière entièrement automatique à l'aide d'une unité pick-and-place. Le matériau de couverture tel que carton, Tyvek, aluminium, film PET ou PVC, est introduit et l'ensemble est thermoscellé ou, en option, scellé par ultrasons.

Une découpe partielle ou complète est pour finir effectuée. En fonction des besoins du client, des stations supplémentaires peuvent être intégrées (possible sur les séries Z.PACK d’une longueur de chaîne comprise entre cinq et onze mètres), qui seraient également équipées de l'indicateur de position pour le réglage de format : insertion de dépliants, impression laser ou à jet d'encre, impression aveugle sur le bord de l'emballage, perforation du carton et du film, pliage des blisters remplis, surveillance assistée par caméra et lecture de codes-barres. À chaque changement de produit, toutes les stations doivent être adaptées à la nouvelle largeur du film, et ce avec une grande précision. Les contours de découpe des blisters doivent être exacts pour que le produit tout comme les surfaces de scellage soient parfaits. Les indicateurs de position SIKO contribuent à cette précision.

Les avantages sont immédiatement perceptibles. Les travaux d'installation sont réduits au minimum ; la conversion à un nouveau produit s’effectue beaucoup plus rapidement, avec plus de précision, de sécurité et d'ergonomie pour l'opérateur. En fait, les indicateurs de position SIKO nous permettent de réduire de moitié les temps d’équipement.

Joerg Philip Zimmermann, Responsable des ventes de produits Emballage chez Zahoransky AG

Diminuer les temps d’équipement de moitié grâce au réglage de format surveillé

L’équipement avec l’AP10S est facultatif pour les clients de ZAHORANSKY, mais il est toujours recommandé en raison des retours positifs. L’installation d’un réglage de format surveillé vaut la peine pour les clients devant procéder fréquemment à des changements de format sur leurs installations tels que les entreprises d'emballage à façon. ZAHORANSKY peut marquer des points avec l'argument de la rentabilité, comme l'explique Jörg Philip Zimmermann : « Les avantages sont immédiatement perceptibles. Les travaux d'installation sont réduits au minimum ; la conversion à un nouveau produit s’effectue beaucoup plus rapidement, avec plus de précision, de sécurité et d'ergonomie pour l'opérateur. En fait, les indicateurs de position SIKO nous permettent de réduire de moitié les temps d’équipement ». Cela a un impact positif sur la disponibilité de l'installation, qui est beaucoup plus rapidement opérationnelle, et sur le rendement, car les rebuts sont totalement évités.

Moritz Müller, chef de produit PositionLine chez SIKO, se réjouit de l'extension de la coopération entre les deux entreprises : « Nos indicateurs de position mécaniques pour le réglage de format font depuis longtemps partie de l'équipement de base de nombreuses machines ZAHORANSKY. Au cours des dernières années, l'entreprise a procédé à de nombreuses étapes en direction du réglage de format surveillé - le mot-clé étant ERCO - et a ainsi fait confiance à la compétence technique de SIKO. Compte tenu de la grande sécurité des processus et de la réduction significative des temps d’équipement, les clients de Zahoransky sont de plus en plus nombreux à demander un réglage de format surveillé intelligent. Cela a conduit à une extension de notre coopération au domaine de l'emballage.

Auteure : Michaela Wassenberg, journaliste indépendante