La production industrielle se caractérise par une diversité de produits toujours plus grande, illustrée par la diminution de la taille des lots dans la fabrication. Plus les produits doivent être individualisés, plus les installations de production doivent répondre à des exigences de flexibilité croissantes. Il s'agit de disponibilité optimale des installations et de la réduction des temps d'immobilisation et d’équipement pour de très petites tailles de lot jusqu’à une seule pièce. Un facteur à ne pas sous-estimer dans l’amélioration de la disponibilité de l’installation est l’optimisation des temps d’équipement lors des changements de produit, donc du réglage de format.

Une automatisation complexe et onéreuse de toute l’installation n’est pas nécessairement obligatoire. Il faudrait plutôt vérifier de manière ciblée la possibilité d'optimiser tous les points de réglage et équiper chaque axe, considéré individuellement, de systèmes de positionnement adéquats. Les possibilités vont d'une solution économique et purement mécanique à des systèmes de positionnement « intelligents » compatibles avec l'industrie 4.0, qui sont mis en réseau et communiquent entre eux. Les processus de production peuvent ainsi être organisés de manière efficace et les coûts minimisés.

Signification du réglage de format

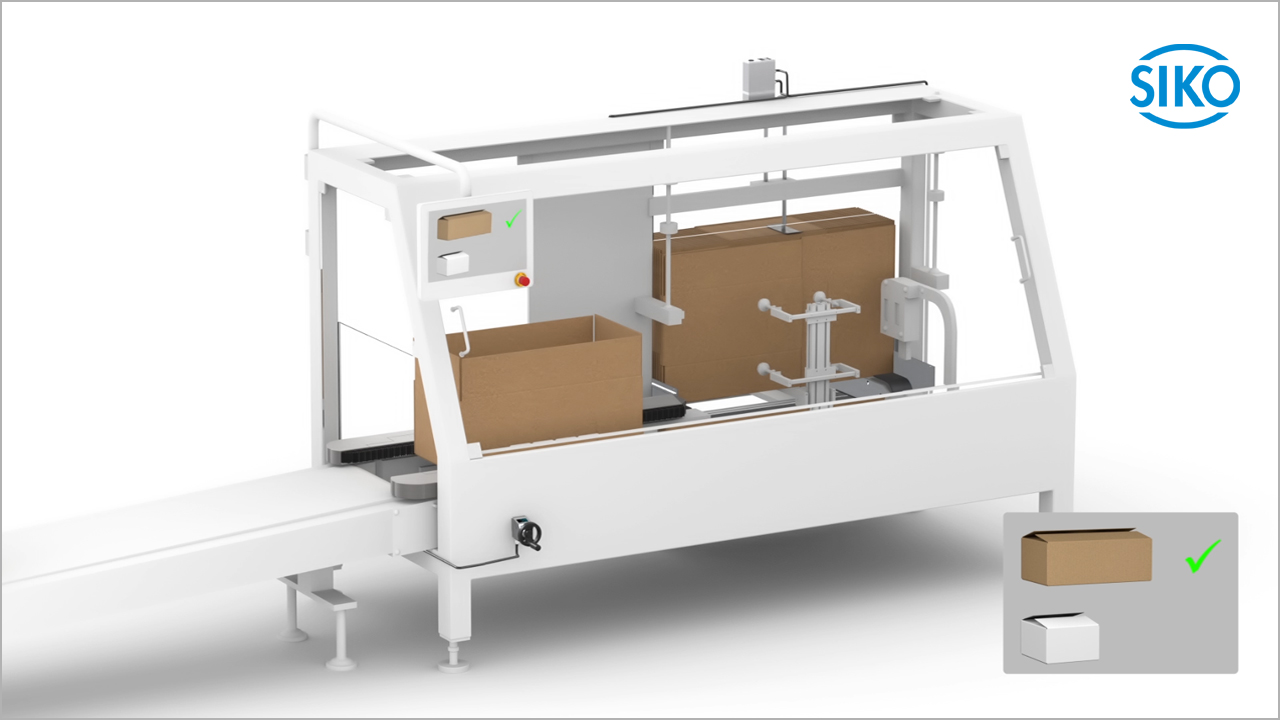

Bien qu'il s'agisse d'un terme un peu rebutant, le réglage de format est présent partout dans l'industrie, dans toutes les machines et tous les secteurs. Qu’il s’agisse de machines d’emballage ou d’usinage du bois, il est toujours question de format quand une nouvelle dimension est réglée sur une machine pour un nouveau produit.

Ce n’est pas l’automatisation qui a rendu le réglage des axes nécessaire sur les machines dès que le produit à fabriquer ou ses dimensions sont modifiés, afin de pouvoir livrer exactement le produit que le client a commandé. Un réglage de format peut être effectué manuellement avec une manivelle ou de manière entièrement automatisée. Plus les souhaits des clients sont personnalisés, plus il est important de disposer d'un réglage de format intelligent et hautement efficace.

Mise en œuvre du réglage de format

La manière dont le réglage du format est concrètement mis en œuvre sur le plan technique dépend de la construction de la machine ou du groupe. En conséquence, trois variantes de réglage de format peuvent être distinguées : le réglage de broche, le réglage par coulisses ou guidages linéaires et le changement de pièce de format.

Réglage de la broche

Le réglage de la broche est la variante la plus courante du réglage de format, par exemple pour les machines d'emballage, d’usinage du bois ou même d'impression. Le format ou l’axe de la machine est réglé par le mouvement de rotation d’une broche. Cela peut être effectué manuellement avec une manivelle ou un volant ou de manière entièrement automatisée avec un servomoteur. Le réglage de la broche offre une possibilité d'ajustement extrêmement fine, car seuls quelques millimètres sont généralement parcourus par tour pour régler le groupe. En revanche, il est beaucoup plus difficile de fixer une valeur avec autant de précision dans le cas d'un guidage linéaire pour lequel le réglage est manuel.

Réglage via coulisses/guidages linéaires

Un guidage linéaire est utilisé quand aucune broche n’est disponible pour le réglage de format. Un chariot est poussé sur une barre et la nouvelle position est réglée avec cette construction mécanique. Beaucoup de doigté est nécessaire pour obtenir un réglage manuel correct.

Une application typique d'un réglage de format linéaire est une scie circulaire dans laquelle la butée pour le bois doit être déplacée à la dimension appropriée afin de pouvoir couper une planche à la taille désirée. Dans le cas d'un réglage de format linéaire, la variante manuelle est plus courante qu’un réglage automatisé, car il est beaucoup plus difficile et coûteux d'automatiser un mouvement linéaire qu'un mouvement rotatif. Un réglage de format surveillé à l'aide d’indicateurs de position compatibles bus s'impose cependant pour régler un guidage linéaire avec la plus grande précision possible.

Changement de pièces de format

Lors du changement de pièces de format, il ne s’agit plus purement d’un réglage d’axes, mais du remplacement individuel de pièces de format, donc de différents outils ou pièces de la machine. SIKO fournit des solutions de surveillance pour réaliser correctement ce changement manuel. Un changement de pièces de format pourrait aussi être réalisé automatiquement ; un robot ne faisant pas l’objet de ce livre blanc serait cependant pour cela nécessaire

Avantage d’un réglage de format optimisé

La modification des réglages d'une machine comporte toujours un potentiel d'erreur. Avec un réglage de format optimisé quant à la surveillance ou même à l’automatisation, il est possible d’exclure ce risque et de mieux réagir aux exigences de flexibilité auxquelles les processus de production doivent répondre.

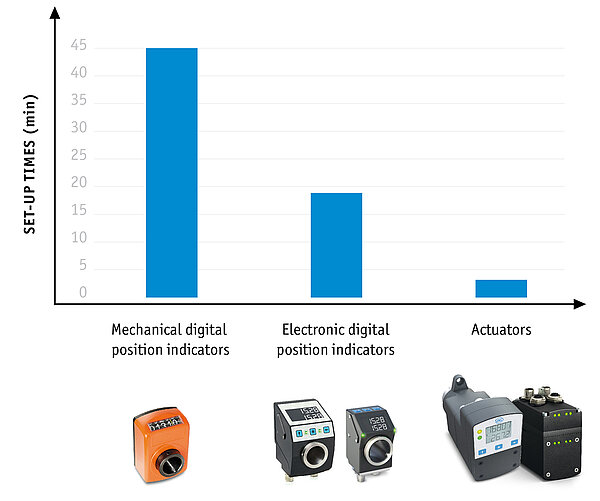

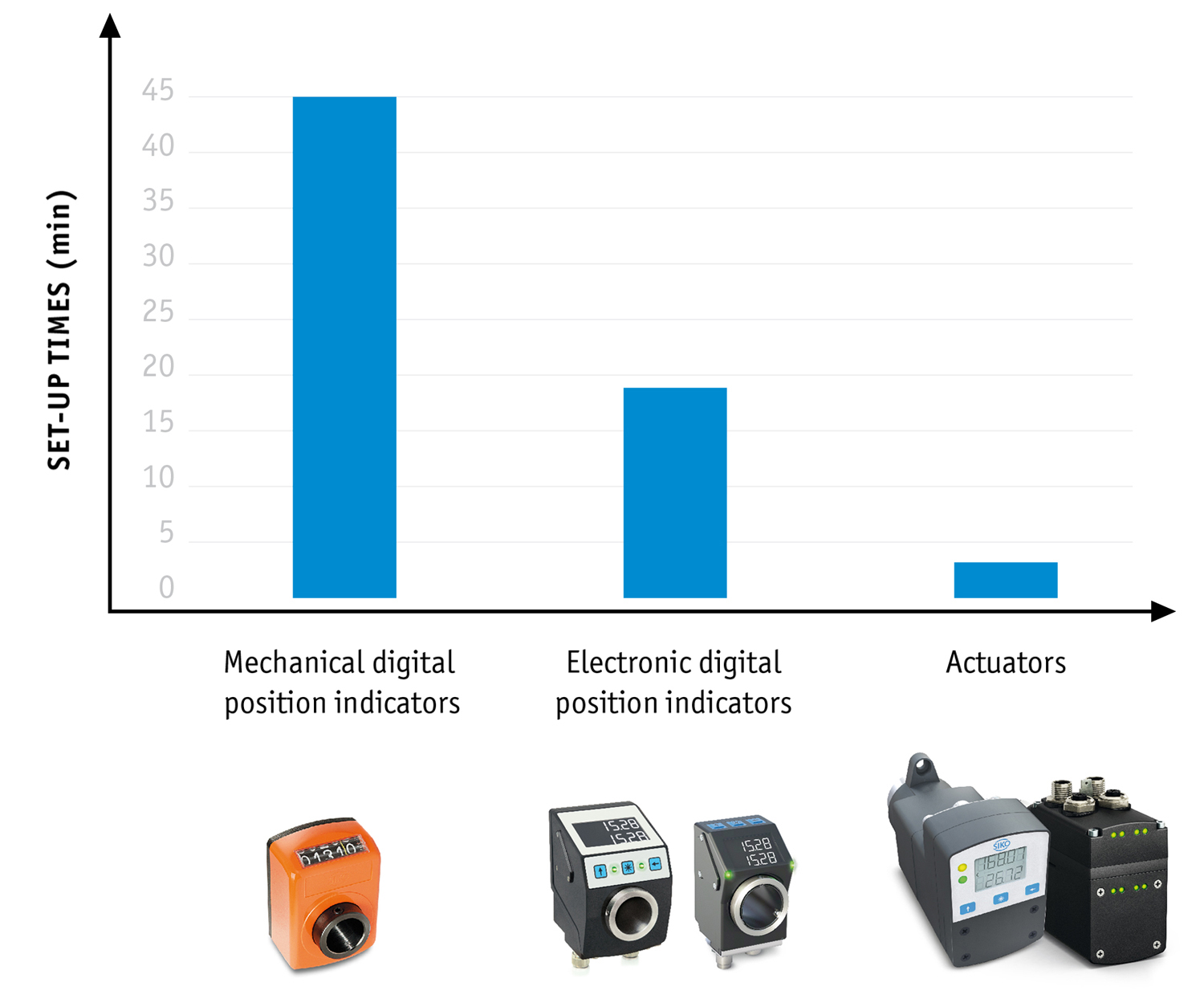

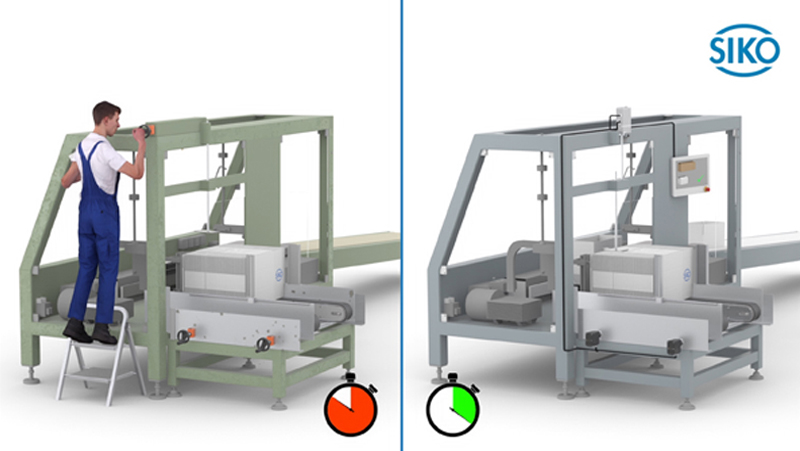

L'effet de la réduction des coûts par l'optimisation de la vitesse d’équipement se fait le plus ressentir lors du réglage surveillé et entièrement automatique des formats.

Si, lors du réglage surveillé d’un format, la valeur à régler est déjà directement affichée sur l'axe via la commande de la machine, l'opérateur n'a plus besoin de rechercher les valeurs dans des listes de produits en mémoire. Le réglage entièrement automatique de format est encore plus efficace lorsqu'aucune manivelle ne doit être actionnée manuellement, mais qu'un entraînement de positionnement se charge du positionnement « par simple pression d’un bouton ».

Plus grande précision pour accroître et assurer la qualité

Pour régler une position donnée d'un axe, il faut tout d'abord disposer d'un système de mesure aussi précis que possible permettant de déterminer la position actuelle du groupe. Des erreurs peuvent toutefois survenir lors du réglage manuel et influencer négativement le résultat du produit. Dans le pire des cas, des rebuts pourraient être produits jusqu'à ce qu'un mauvais réglage de la machine soit remarqué. L’optimisation du réglage de format doit de plus accroître la reproductibilité. Après un changement puis une nouvelle fabrication, un produit doit avoir encore la même forme et la même qualité. La reproductibilité est donc un facteur décisif dans le réglage de format afin de garantir une qualité constante du produit.

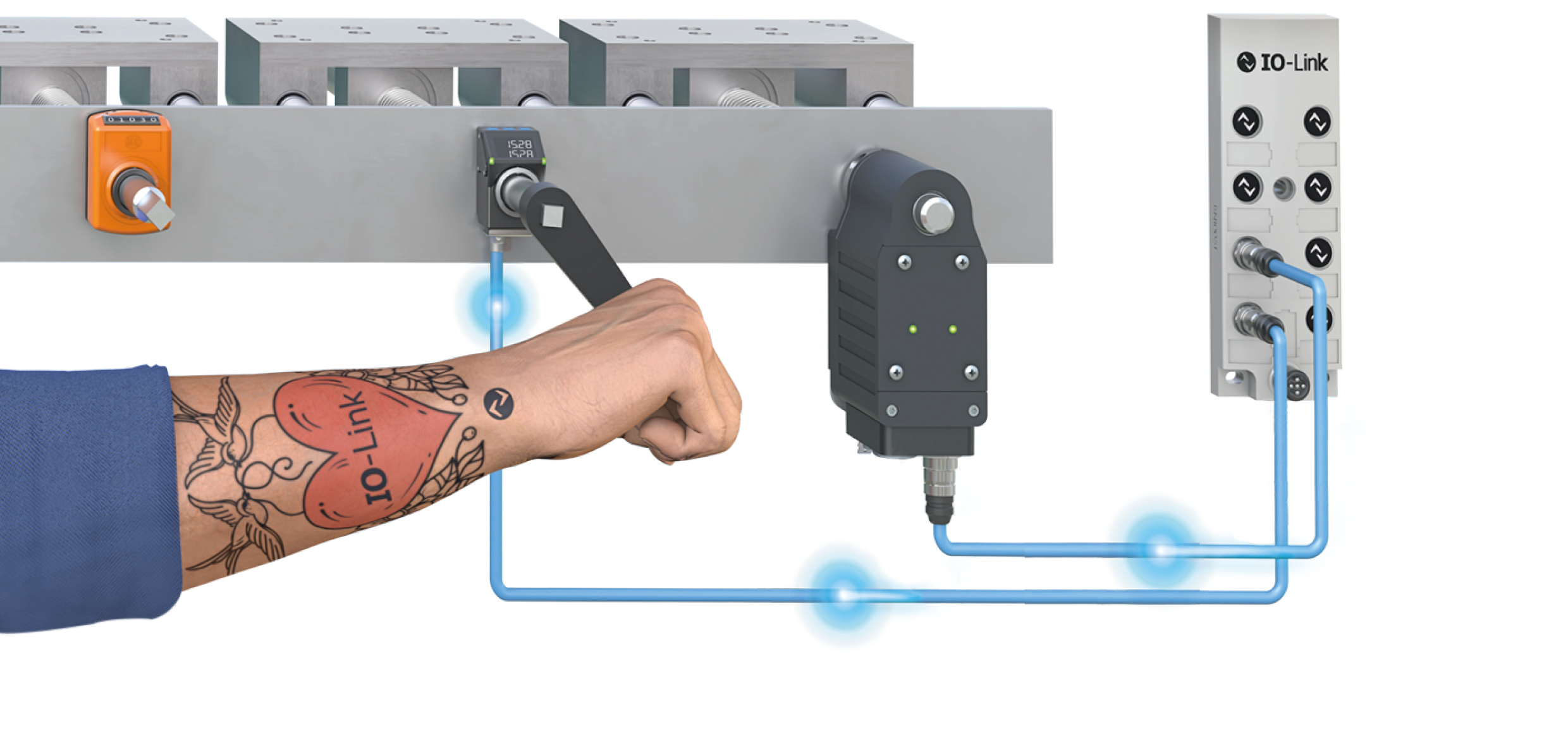

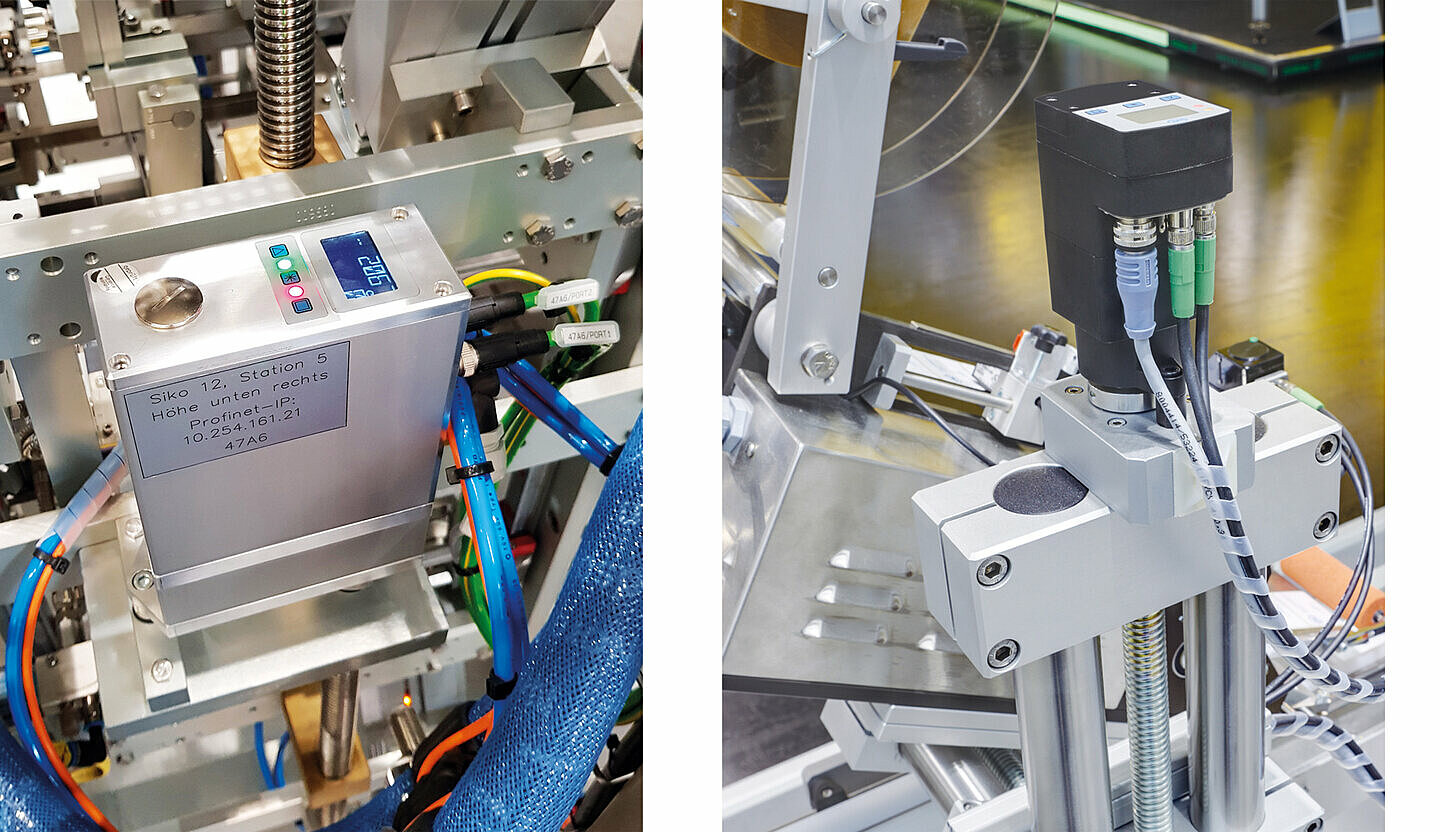

Outre la reproductibilité et la réduction des coûts dues à la vitesse, l’accroissement de la sécurité des processus est un argument supplémentaire à l’optimisation du réglage de format. Quand ce dernier est surveillé, des voyants LED indiquent clairement l’état de la position. Vert signifie « position correcte », rouge signale « position incorrecte ». Ceci est ergonomique pour l'opérateur et, plus important encore, lisible pour la commande supérieure de la machine.

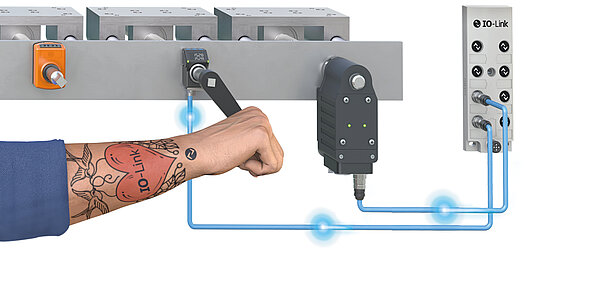

Il est ainsi possible de programmer la machine de manière à ce qu’elle ne reprenne la production que lorsque toutes les positions sont réglées correctement. Il est essentiel que les indicateurs de position soient compatibles bus afin que la commande de la machine puisse lire et surveiller les valeurs de position. Grâce à la compatibilité bus, les valeurs effectives sont transmises par l’indicateur de position (lecture) à la commande de la machine qui peut à son tour définir les valeurs de consigne (écriture).

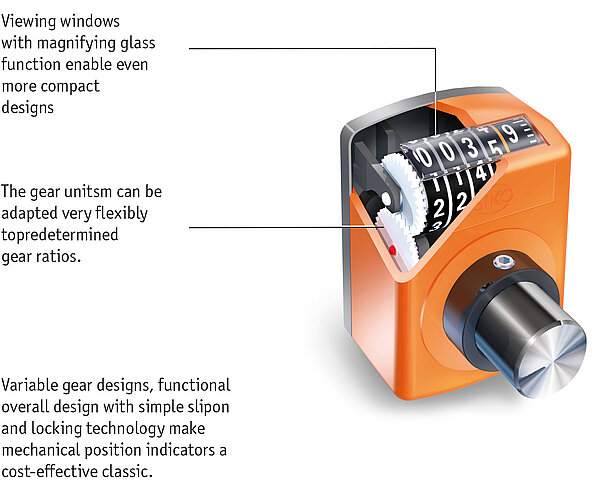

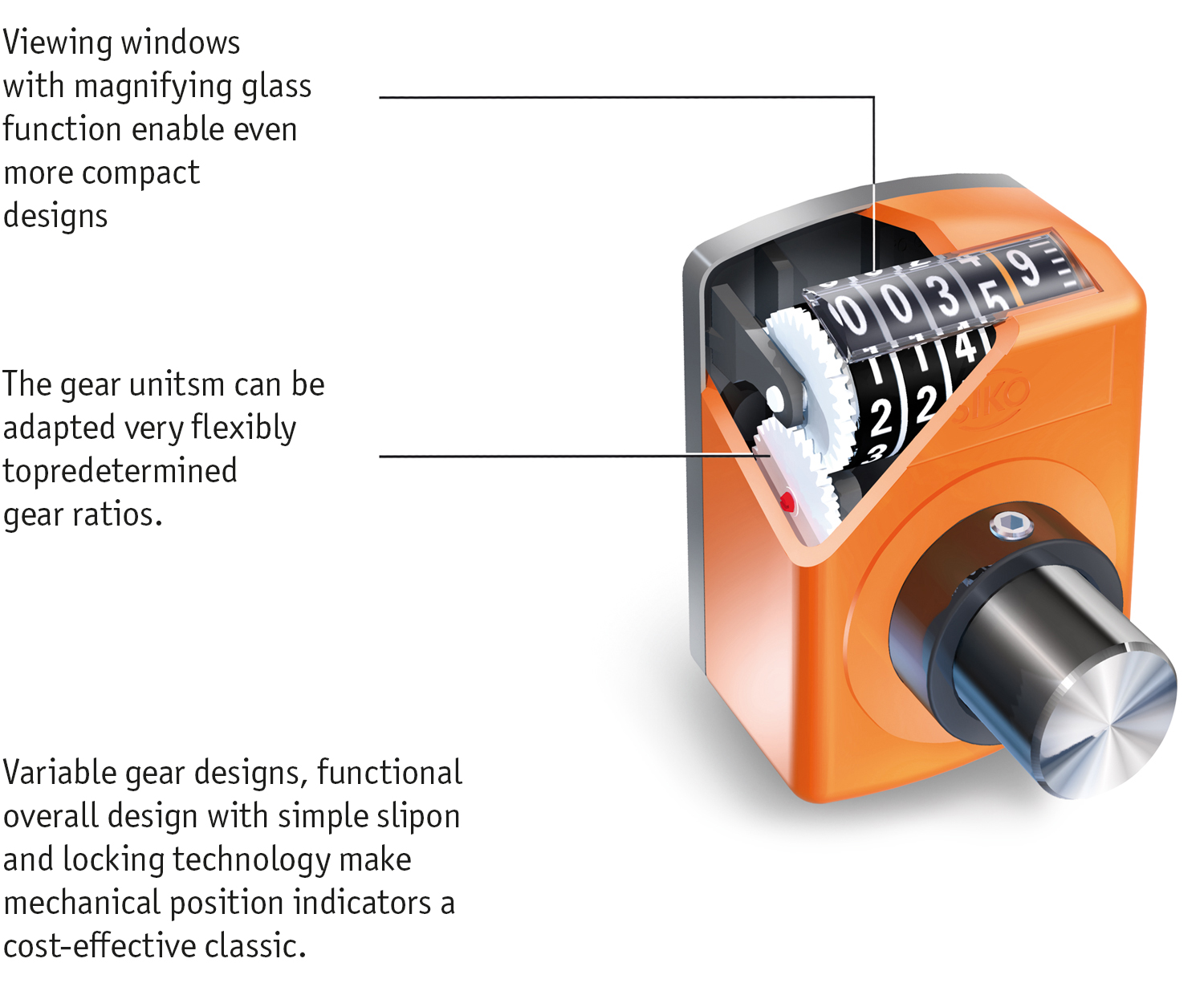

Réglage manuel du format avec indicateurs de position

Le réglage manuel du format, la variante la plus simple et la plus avantageuse, est parfait pour les machines de base aux réglages de format peu fréquents. Des indicateurs de position mécaniques numériques ou électroniques qui déterminent avec fiabilité le positionnement sont pour cela utilisés. Au sein de la chaîne de processus « transformation des métaux », les AN servent à l’orientation des outils.

Exigences fondamentales de reproductibilité du réglage de format

La position actuelle d'une broche doit tout d'abord pouvoir être mesurée avec une précision définie à l'aide d'un système de mesure approprié. Pour la reproductibilité, la position réelle doit en outre pouvoir être lue en valeurs claires. Ceci correspond fondamentalement aux exigences de base du réglage de format par des coulisses ou pour le changement de pièce de format. Les pièces de format doivent être clairement identifiées afin de garantir que l'opérateur remette toujours en place les mêmes pièces requises.

Fonctions de base et structure des indicateurs de position

Dans tous les indicateurs de position se trouve un système de mesure disposant d'une grande précision, d’une tolérance typique d'environ ±0,5 degré. Un indicateur de position offre de plus des valeurs affichées numériques contrôlables. Différentes valeurs affichées sont possibles selon le pas de la broche. En règle générale, le mouvement de rotation de la broche est converti en un mouvement linéaire qu’un chariot règle.

Le pas de la broche indique quelle distance est réalisée linéairement par tour. L’utilisation d’un arbre creux est déterminante pour l’équipement ultérieur et sans problème, économiquement rentable, des indicateurs de position. L'indicateur de position est équipé de plus d'un palier lisse lubrifié à vie ; il ne nécessite ainsi aucune maintenance. Outre le système de mesure, l’indicateur de position comprend aussi un écran d’affichage. Une variante sont les indicateurs de position mécaniques numériques, appelés compteurs SIKO, qui représentent les valeurs en décimales en puissance de dix sous forme de rouleaux de chiffres. Les indicateurs de position électroniques, eux, possèdent un écran LCD

La série AP pour le réglage surveillé de format indique en outre la valeur de consigne sur la deuxième ligne d'affichage.

Structure de base d'un entraînement de positionnement L'idée de base d'un entraînement de positionnement est la construction hautement intégrée, comprenant le moteur à courant continu sans balais (sans usure), un réducteur puissant à faible jeu ainsi que le capteur de position et l'électronique de puissance et de commande.

L’entraînement de positionnement peut ainsi directement communiquer avec la commande. L’entraînement de positionnement est lui aussi simple à adapter à la broche existante grâce à l’arbre creux intégré.

Ce qui caractérise le plus cet entraînement est sa construction compacte, ses performances élevées et ses nombreuses fonctions. Une communication directe avec la commande supérieure de la machine (API) est possible grâce à diverses interfaces standard. Le réglage du positionnement entièrement automatisé quant à la valeur cible et la vitesse entre autres, s’effectue cependant à l’intérieur de l’entraînement. Les données de process, donc la position, la vitesse et le sens de rotation, sont alors disponibles en continu et peuvent aussi être lues par la commande, ce qui est important pour la surveillance et les possibilités de diagnostic.

Servomoteur et outils logiciels comme solution globale d’intégration

Outre le servomoteur, donc le matériel, SIKO propose une solution globale sous forme de divers outils logiciels qui peuvent être utilisés pour le diagnostic ou pour simplifier l’intégration. Divers pilotes logiciels peuvent par exemple être chargés dans une commande, facilitant ainsi l’identification d’un entraînement et finalement son intégration dans le système existant.

Les entraînements de positionnement fonctionnent en principe dans deux modes différents considérés comme les modes d’exploitation standard, le mode de positionnement et le mode vitesse. Dans le mode de positionnement, la valeur de consigne est transmise au moteur par la commande et, si nécessaire, la valeur effective est également lue par la commande. Cette dernière n'est pas obligatoire, car la valeur effective est également surveillée directement par l'entraînement. L’entraînement règle alors de manière autonome vers la position désirée à la vitesse requise par la commande jusqu’à ce qu’il y arrive.

Le mode positionnement est l'application classique, le mode vitesse n'est, lui, pas aussi répandu. Mais il est particulièrement adapté, par exemple, lorsque plusieurs axes doivent être déplacés de manière synchrone et qu’il est surveillé en temps réel que tous les entraînements ou tous les axes ont la même hauteur ou la même position à un moment donné. Cela est également important lorsque les axes sont en outre reliés mécaniquement entre eux.

Dans le mode vitesse, la commande prescrit seulement une vitesse et une direction et surveille ensuite en permanence la valeur effective jusqu’à ce que la position désirée soit atteinte. Quand le moteur arrive à proximité de la position, la commande réduit la vitesse et le régime. Une importante fonction de sécurité est que la machine ne refonctionne que lorsque tous les axes et moteurs ont trouvé leur position respective. Quand la position est atteinte, un bit de confirmation de la position est alors activé dans le télégramme, le moyen de communication avec la commande. La commande pourrait de plus relire la valeur effective sur l’entraînement et la comparer de nouveau à la valeur de consigne. Si les deux concordent, la commande peut initier la reprise de la production.

Derrière cet aspect se cache la capacité au diagnostic des entraînements de positionnement. Diverses valeurs affichées de l’entraînement permettent de tirer des conclusions sur son état de fonctionnement comme sur celui de l’installation afin de détecter précocement les besoins en maintenance.

Il est par exemple possible de surveiller en permanence la consommation de courant dans le moteur. S'il apparaît clairement que le courant augmente continuellement pendant un certain temps, alors que la charge sur l'axe reste la même, l'installation doit être contrôlée.

Le courant peut également être surveillé en relation avec la température qui peut être lue directement dans l'appareil. La charge sur l'entraînement est plus élevée que d'habitude quand la température augmente. La cause peut en être la température ambiante directement sur l'entraînement. Il est de plus possible de contrôler les valeurs de tension sur le circuit de commande et de charge. Si des pertes de tension apparaissent lorsque l'entraînement ne présente plus 24 volts sur le circuit de charge ou de commande, cela peut indiquer que l'alimentation secteur ne fournit plus la qualité requise.

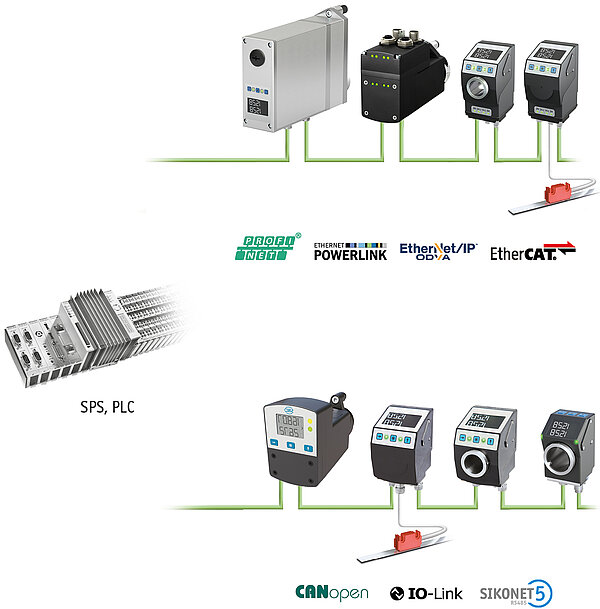

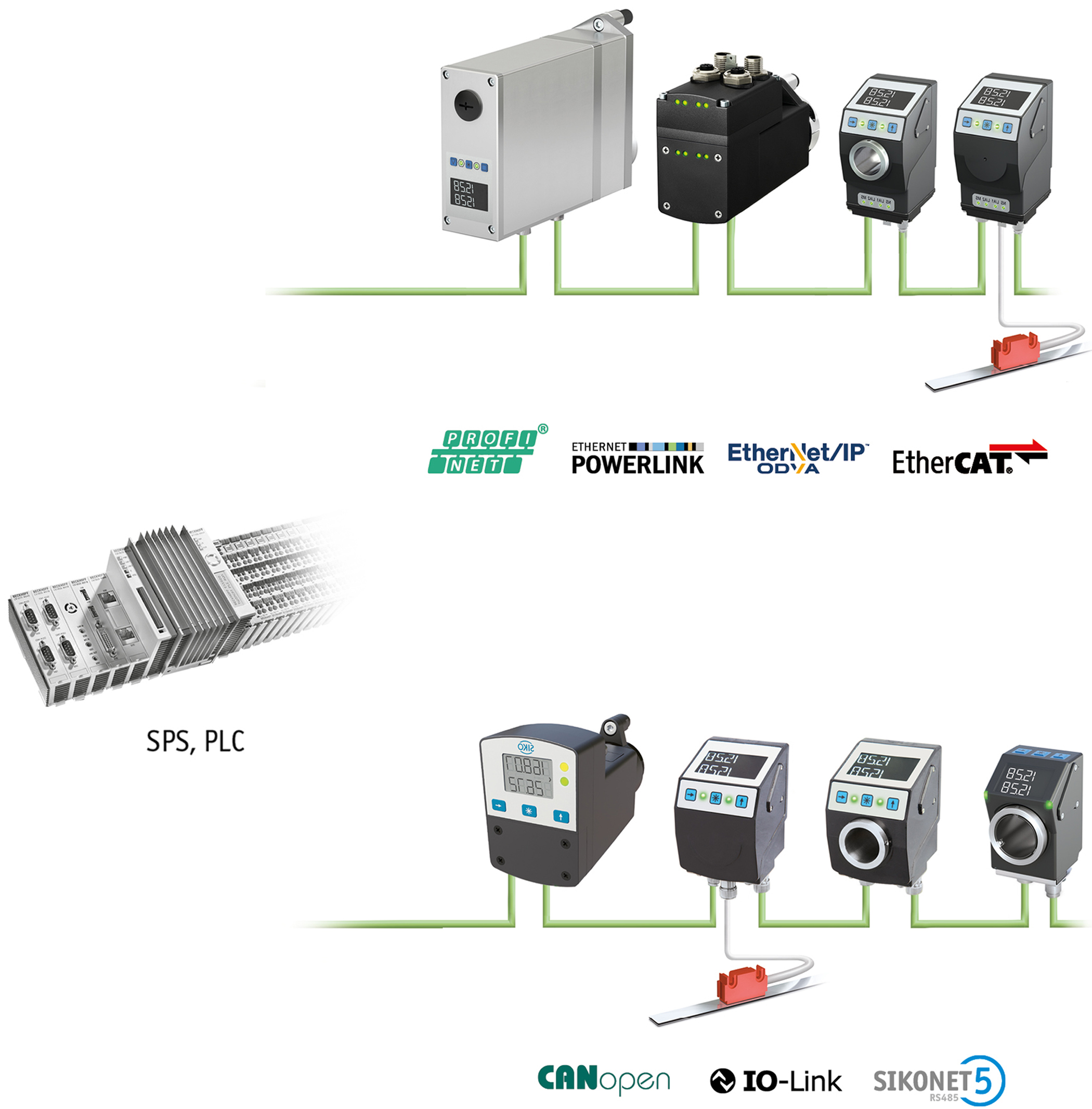

Les exigences en matière d'intégration du réseau aux interfaces possibles concernent d'une part l'application telle que la vitesse de réaction dans la communication. Il existe d’autre part des exigences en termes d'intégration dans la machine. La topologie du réseau en fait partie. Le premier point concerne la communication en temps réel qui est nécessaire dans l'automatisation pour certaines régulations ou mouvements synchronisés. Si des indicateurs de position électroniques compatibles bus sont utilisés comme capteur de feedback pour une automatisation, il y aura ici une exigence de temps réel.

En revanche, pour le réglage de format manuel, des vitesses d'information de quelques millisecondes à une seconde sont généralement suffisantes et une communication en temps réel est donc inutile. Les entraînements de positionnement SIKO sont certes également automatisés, mais ils possèdent une régulation interne ; ils offrent ce que l'on appelle une boucle fermée. Grâce à cet équilibrage interne des valeurs de consigne/effective et au mode de positionnement, une surveillance à la milliseconde près n'est pas nécessaire. L'autre niveau d'exigence concerne la simplicité et la sécurité de fonctionnement de la topologie du réseau afin de pouvoir intégrer au mieux les appareils dans la machine.

La topologie du réseau peut être en forme d'anneau, d'étoile ou de chaîne, avec des avantages et des inconvénients respectifs. Une certaine compatibilité est en outre requise si une commande de machine spécifique est déjà utilisée dans la machine. Sur une commande Siemens par exemple, le plus facile est d’intégrer un appareil possédant une interface Profibus ou Profinet.

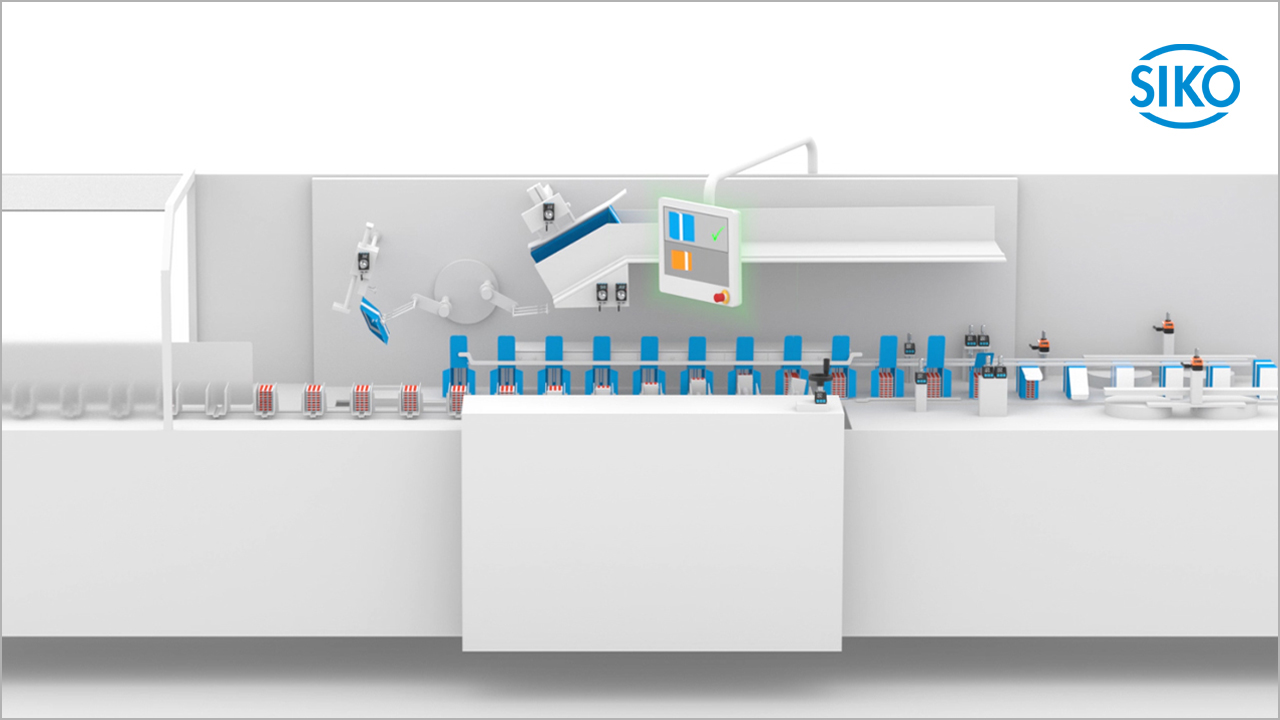

Les réglages fréquents sur les anciennes installations de production sans commande de machine peuvent être facilement optimisés à l'aide de la commande IHM IPS1040 en tant que solution Retrofit, donc aussi bien en tant que réglage de format surveillé qu'entièrement automatisé. Il n'est pas nécessaire de procéder à la conversion à une API coûteuse, mais IPS1040 assure une mise en service rapide grâce à une interface utilisateur prête à l'emploi.

Tous les appareils SIKO dans le domaine du réglage de format intelligent peuvent être paramétrés via l’écran par commande tactile grâce à un programme pré-installé. Il est ainsi possible, en cours de fonctionnement, de définir un grand nombre de recettes qui sont mémorisées dans une gestion des recettes pour différents produits.

Elles peuvent être sélectionnées par l'utilisateur via l'écran. Les valeurs de consigne sont alors automatiquement envoyées à tous les axes ou toutes les positions de réglage linéaire atteints automatiquement par l’entraînement de positionnement ou qui peuvent être déplacés manuellement et surveillés avec un indicateur de position électronique. Le degré d’automatisation de la machine doit être déterminé individuellement.

Pour les axes devant être réglés très souvent, il est recommandé d'utiliser la variante automatisée par un entraînement de positionnement. En revanche, les points de réglage devant être modifiés plus rarement peuvent être surveillés par un indicateur de position électronique.

La tendance à l'individualisation des produits et, par conséquent, la nécessité d'un réglage flexible et intelligent des formats vont se poursuivre ou probablement augmenter. La devise « One Piece Flow » (flux d'une seule pièce) est déterminant à cet égard. La machine doit offrir une flexibilité telle qu'elle puisse également produire le nombre de pièces « un » sans pour autant faire grimper les coûts de manière exorbitante.

L'exigence de produits individualisés, taillés sur mesure pour le client, augmente, dans le secteur industriel comme dans celui de la consommation. Une plus grande individualité des produits exige également une plus grande flexibilité dans la construction de machines. Le degré d'automatisation dans les machines va donc certainement continuer à augmenter plutôt que diminuer.

En fin de compte, il s'agit également de permettre une adaptation rapide aux conditions du marché, de sorte que, par exemple, les marchandises en promotion puissent être produites rapidement et de manière rentable, par exemple dans les supermarchés et le secteur des boissons. Dans l'emballage, une bouteille de plus pourrait être souhaitée ou contenir 0,33 litre au lieu de 0,5 litre.

Les machines doivent donc pouvoir être réglées de manière flexible en fonction des conditions du marché. Un passage plus rapide est également nécessaire dans ce cas. Le thème de la réduction des coûts est central dans la production, par exemple grâce à des temps de conversion de lignes de production entières nettement réduits, avec des changements de produits de plus en plus fréquents.

Un autre aspect est la sécurité qui revêtira une importance toujours croissante lors du réglage de format. Cela implique la traçabilité des processus pour garantir l'exactitude des réglages. Un réglage de format surveillé ou automatisé est indispensable pour surveiller et garantir les processus à l'avenir.

Le risque d'erreur dû au « facteur humain » peut ainsi être encore réduit, car l'opérateur n'a plus à assumer la responsabilité du réglage à proprement dit, beaucoup de choses étant effectuées automatiquement par la machine. Les exigences envers les opérateurs diminuent donc.