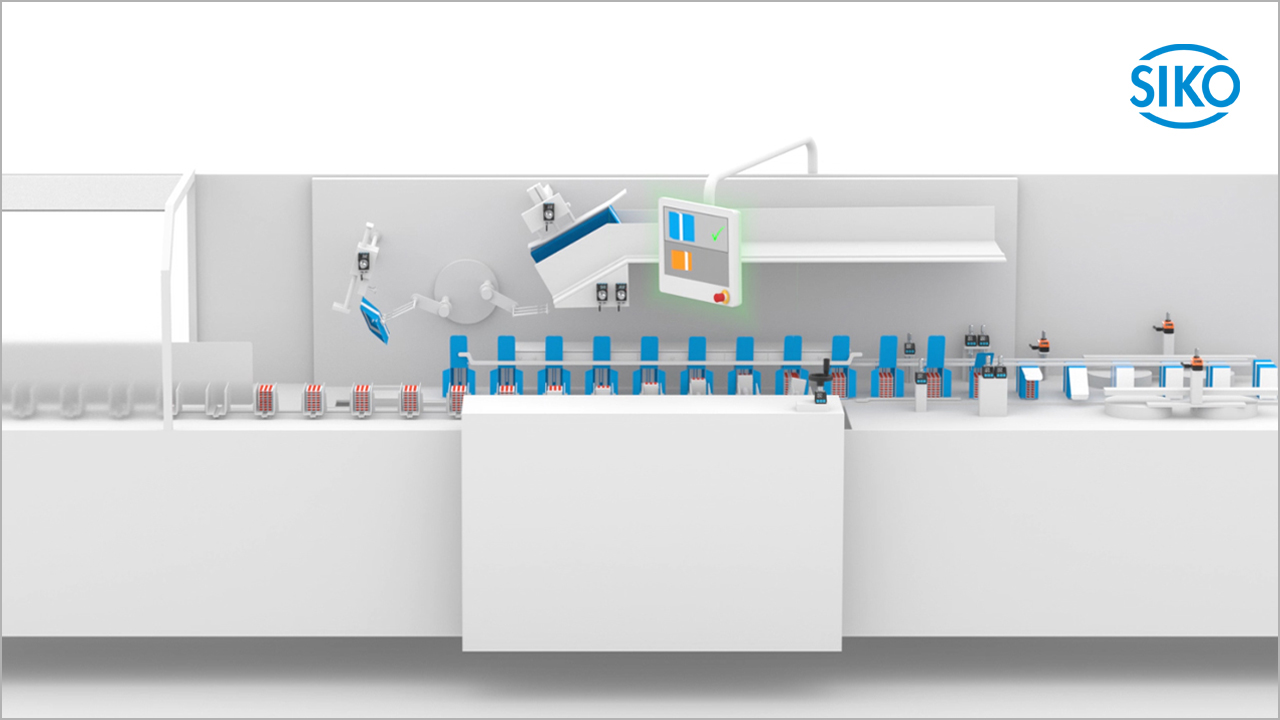

La produzione industriale è ormai caratterizzata da una sempre maggiore varietà di prodotti che si ripercuote nella produzione di lotti sempre più piccoli. Con la richiesta di prodotti sempre più personalizzati, cresce l'esigenza di flessibilità degli impianti di produzione. È una questione di disponibilità impiantistica ottimale e di riduzione dei tempi di fermo e di approntamento per i lotti più piccoli, fino al pezzo "unico". Un fattore da non sottovalutare per migliorare la disponibilità del sistema è dato dall'ottimizzazione dei tempi di riapprontamento per cambio prodotto, nei cosiddetti cambi di formato.

Ma ciò non deve inevitabilmente comportare un intervento di automazione complesso e costoso dell'intero impianto. Piuttosto, si dovrebbe effettuare un controllo mirato di tutti i punti di regolazione al fine di ottimizzarli, nonché dotare ogni singolo asse di specifici sistemi di posizionamento. Le opzioni di scelta vanno dalla soluzione più economica di tipo meccanico, a quelle compatibili con l'Industria 4.0 con sistemi di posizionamento "smart" collegati in rete e comunicanti. Di conseguenza, i processi produttivi possono essere concepiti in modo efficiente ed i costi minimizzati.

Cosa significa regolazione ovvero cambio di formato

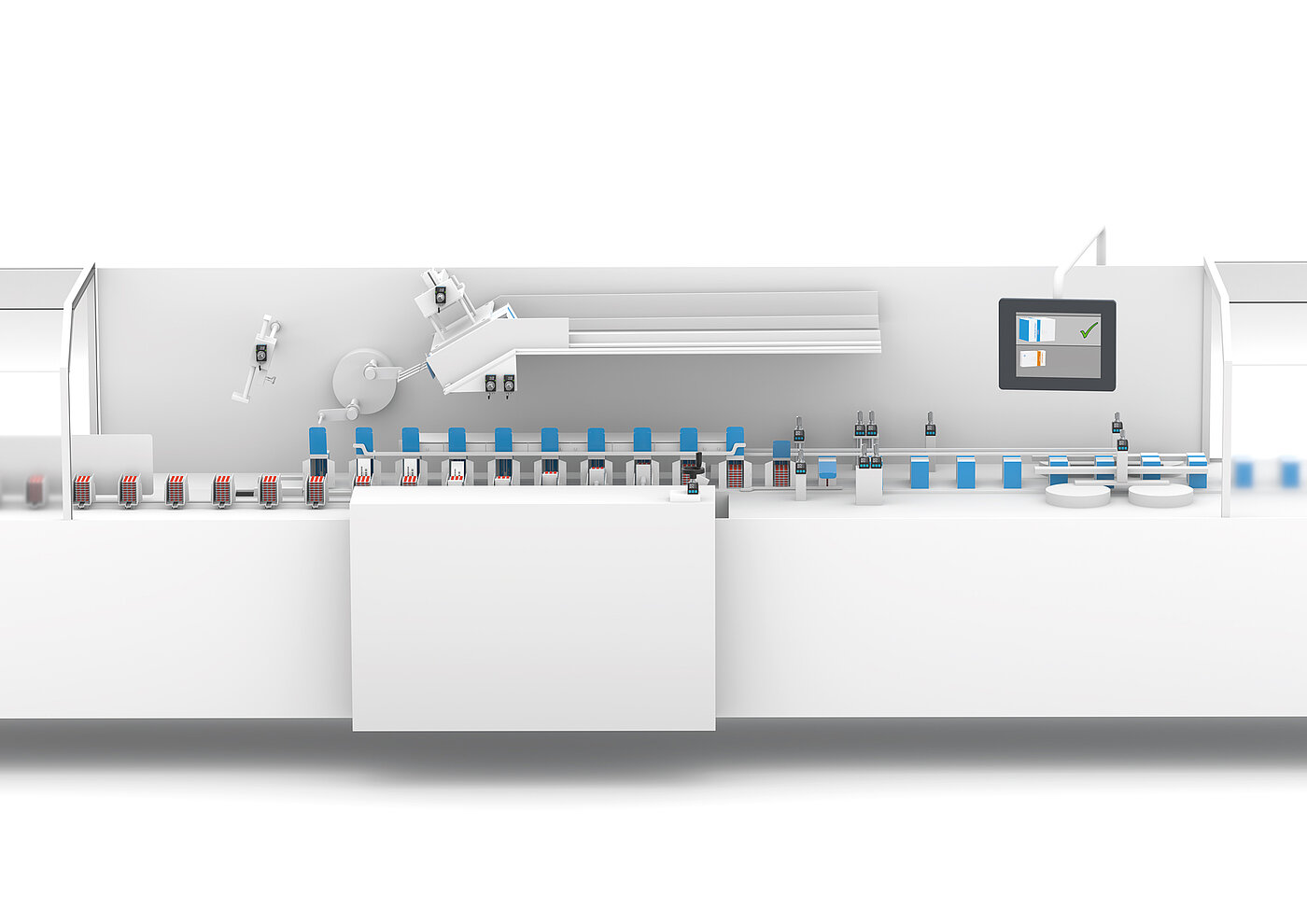

Pur trattandosi di un termine un po' ostico, nell'industria il cambio di formato è presente in ogni macchina o settore. Che si tratti di macchine per l'imballaggio o la lavorazione del legno, si parla di formato quando sulla macchina si devono impostare dimensioni diverse a seconda del prodotto.

Non è solo dall'era dell'automazione che si rende necessario intervenire sugli assi ogniqualvolta variano il prodotto da realizzare o le sue dimensioni, al fine di consegnare al cliente esattamente quel preciso prodotto da lui ordinato. Difatti la regolazione di formato può essere effettuata, oltre che in modo completamente automatico, anche manualmente tramite una manovella. Più specifiche saranno le richieste del cliente, più sarà importante disporre di un sistema dotato di un cambio di formato intelligente ed altamente efficiente.

Come si attua il cambio di formato

Il modo in cui il cambio di formato viene concretamente attuato a livello tecnico, dipende dalla struttura della macchina o dell'unità. In tal senso si distinguono tre differenti varianti: regolazione della vite, regolazione tramite spintore ovvero guide lineari e cambio di parti di formato.

Regolazione della vite

La regolazione della vite rappresenta la variante più comune nel cambio di formato, ad es. nelle macchine per l'imballaggio, la lavorazione del legno o l'etichettatura. Il formato o l'asse della macchina vengono regolati tramite il movimento rotatorio di una vite. Questa operazione può essere eseguita manualmente servendosi di una manovella o di un volantino o in modo completamente automatico tramite un attuatore. La regolazione della vite offre un'opzione di aggiustamento estremamente precisa, poiché di regola per reimpostare l'unità sono sufficienti solo pochi millimetri per giro. Al contrario, con la guida lineare, tramite la quale lo spostamento è manuale, risulta molto più difficile definire un valore in modo altrettanto preciso.

Regolazione tramite spintore/guide lineari

Laddove per il cambio di formato non si ha a disposizione una vite, si ricorre alla guida lineare. Una slitta viene spinta su un'asta e la nuova posizione viene impostata tramite questa struttura meccanica. La regolazione manuale richiede una grande destrezza per ottenere l'impostazione corretta.

Una tipica applicazione con cambio di formato lineare si ha nelle seghe circolari dove la battuta per il legno deve essere spostata correttamente per poter tagliare la tavola della misura giusta. Nel cambio di formato lineare, la versione manuale è più comune rispetto a quella automatica, poiché risulta molto più difficile e complesso automatizzare un movimento lineare rispetto ad uno rotatorio. Ma per poter regolare una guida lineare nel modo più preciso, possibile, si consiglia il cambio di formato monitorato tramite indicatori di posizione compatibili con bus.

Cambio di parti di formato

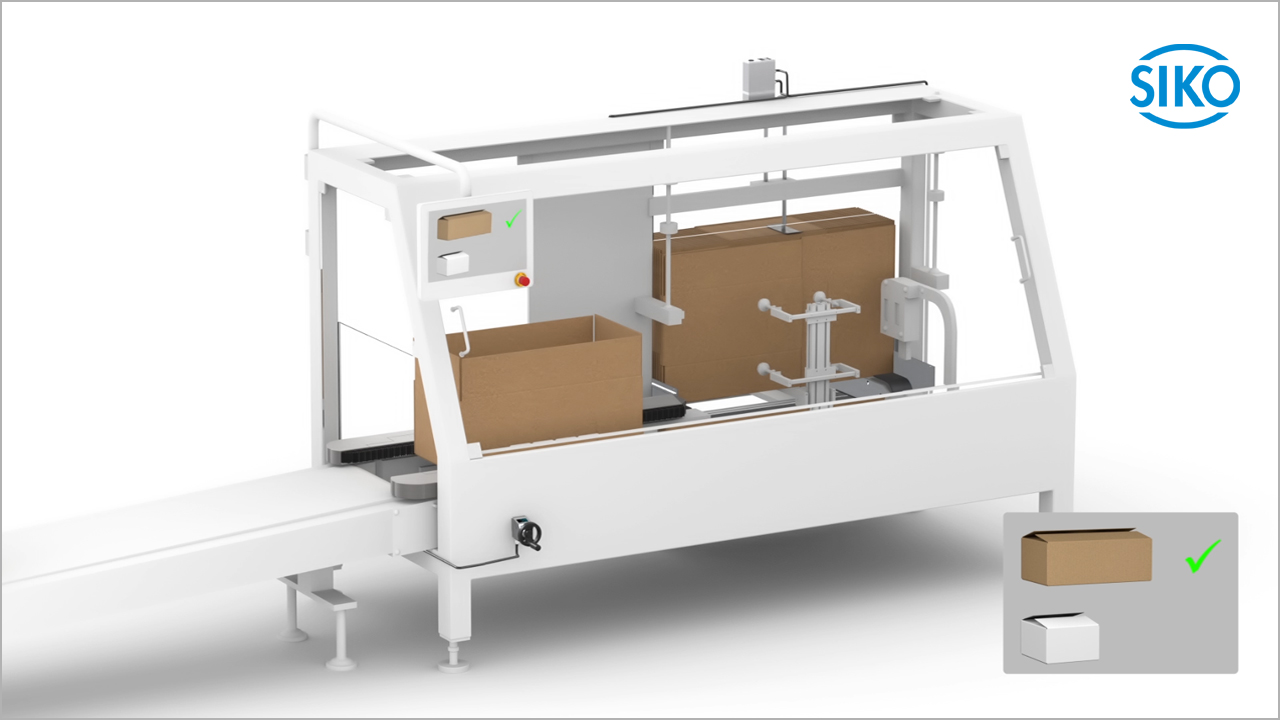

Nel cambio di parti di formato, non si tratta più solo di regolare gli assi, ma di sostituire parti di formato, cioè singoli utensili o componenti di macchina. SIKO fornisce soluzioni per il monitoraggio atte a garantire la corretta esecuzione di questo tipo di cambio. Esso può anche essere effettuato automaticamente, in tal caso sarebbe necessaria la robotica, che non viene però trattata in questo Whitepaper.

I vantaggi di un cambio di formato ottimizzato

Modificare le impostazioni di una macchina implica sempre un potenziale errore. Con una regolazione di formato ottimizzata in termini di monitoraggio o addirittura di automazione, questo rischio può essere eliminato rendendo più facile rispondere alle esigenze flessibili dei processi produttivi.

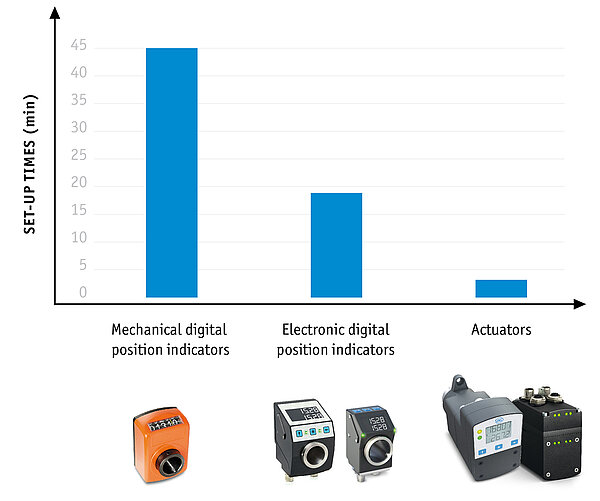

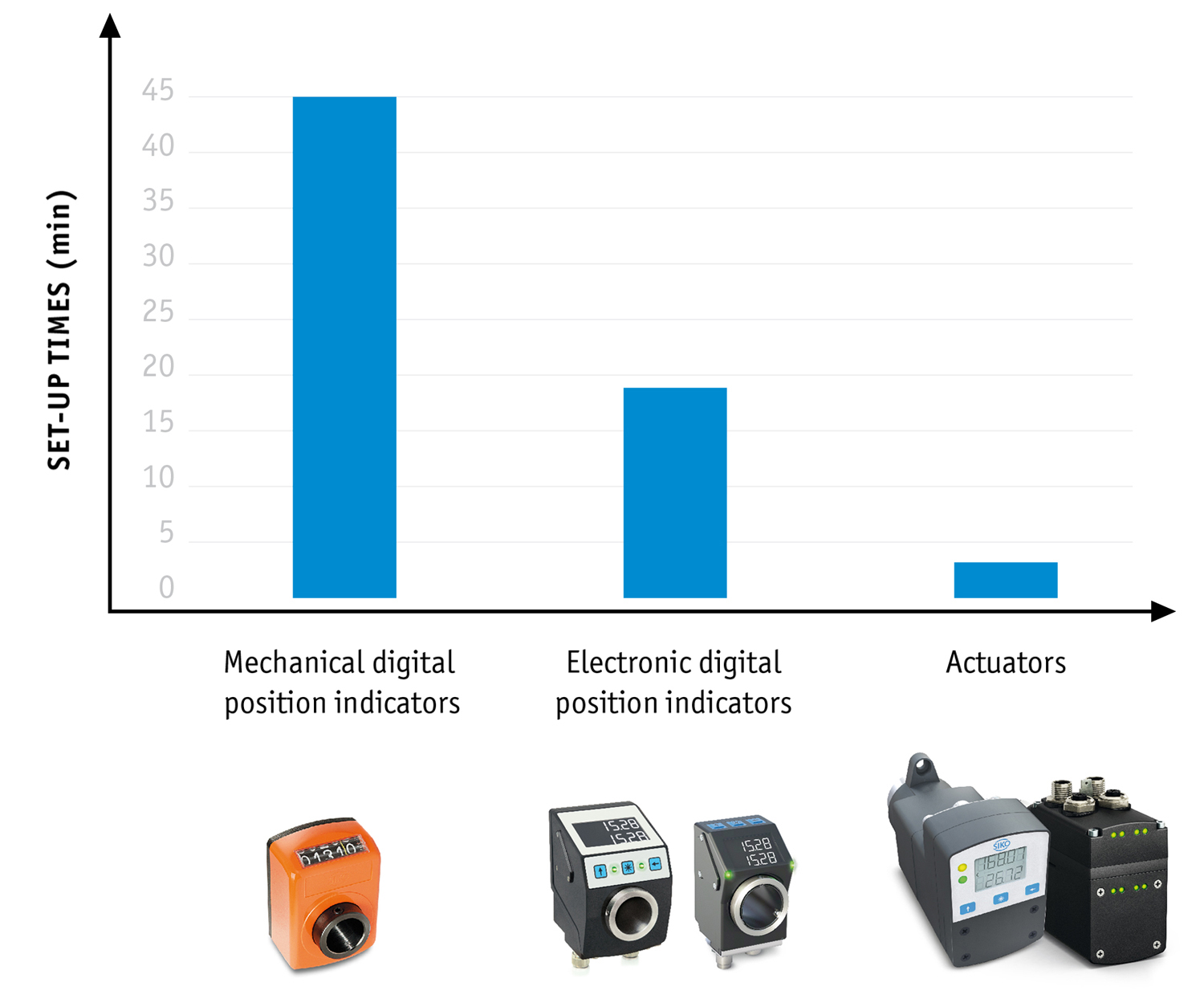

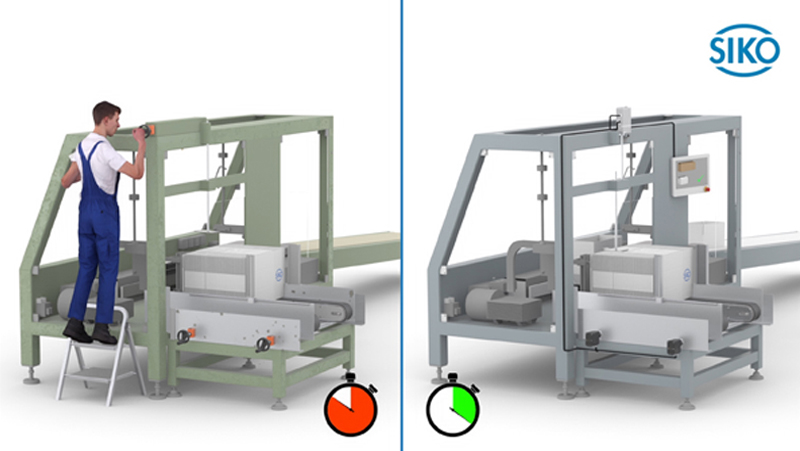

L'effetto della riduzione dei costi velocizzando i tempi di approntamento risulta ancor più evidentenel cambio di formato monitorato completamenteautomatico.

Quando infatti nel cambio di formato monitorato il valore da impostare viene già visualizzato direttamente sull'asse tramite l'unità di controllo macchina, l'operatore non ha più bisogno di andare a cercare i valori nelle liste prodotti memorizzate. Il cambio di formato completamente automatico è ancor più efficiente se non si deve azionare manualmente una manovella, perché basta "premere un pulsante" per attivare il posizionatore che si fa carico del posizionamento.

Maggior precisione per migliorare e garantire la qualità

Per regolare una specifica posizione dell'asse è innanzitutto necessario un sistema di misura più preciso possibile con cui poter individuare la posizione attuale dell'unità. Con la regolazione manuale possono però verificarsi errori che compromettono il prodotto finale. Nel peggiore dei casi, capita di realizzare diversi prodotti difettosi, prima di accorgersi dell'errore di regolazione commesso. Oltre a ciò, ottimizzare il cambio di formato ha lo scopo di aumentare l'accuratezza della ripetibilità, perché, una volta effettuato un cambio, ogni prodotto dovrebbe tornare ad essere riproducibile con la stessa forma e qualità in caso di rinnovata produzione. La riproducibilità rappresenta quindi un fattore decisivo nel cambio di formato, così da garantire una qualità del prodotto costante.

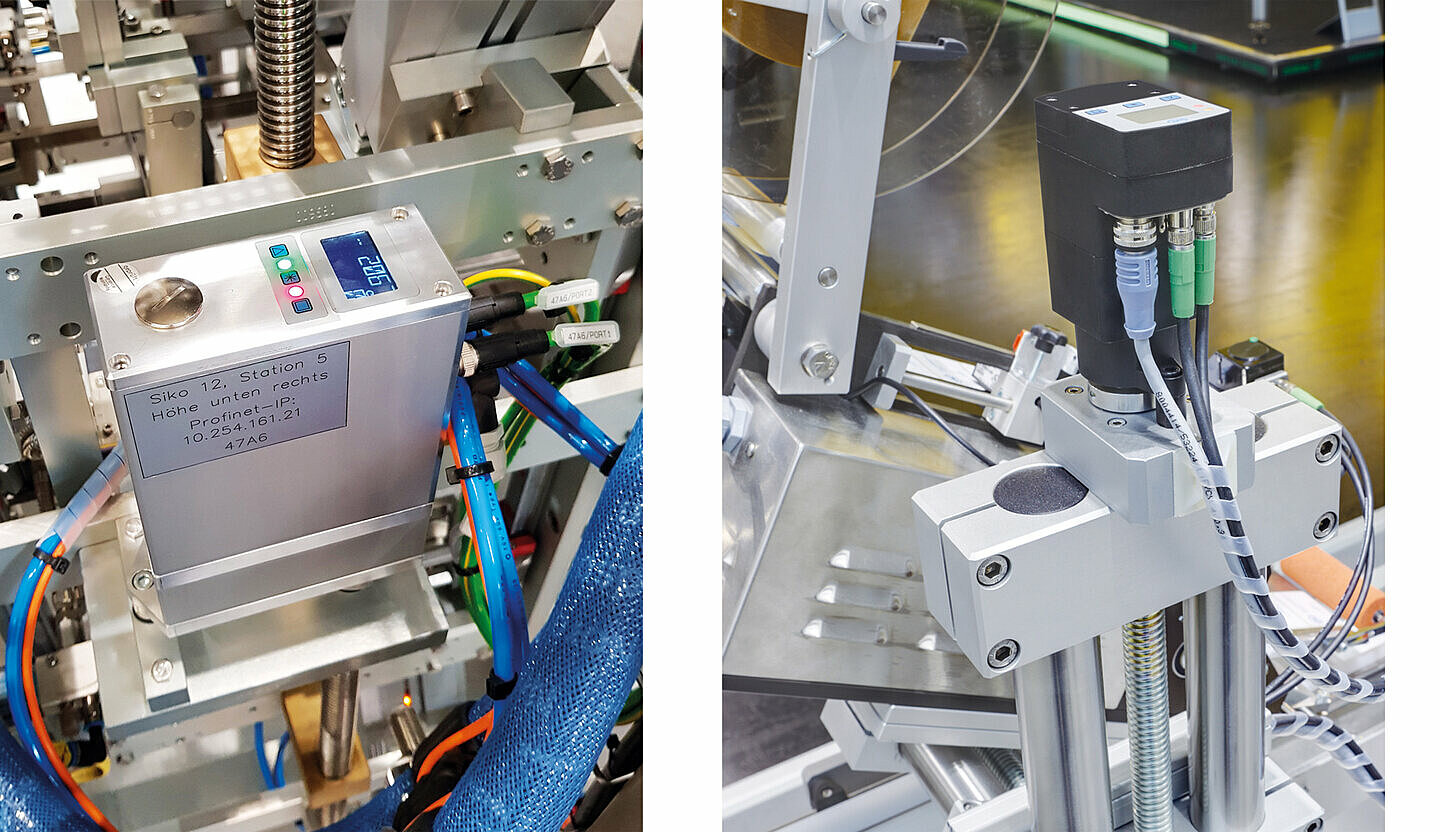

Oltre alla riproducibilità e alla riduzione dei costi grazie alla velocità, un altro aspetto a favore dell'ottimizzazione del cambio di formato è costituito dalla maggiore affidabilità di processo. Con il cambio di formato monitorato, lo stato della posizione si può vedere chiaramente grazie alle spie LED; il verde significa "posizione corretta", il rosso "posizione non corretta". È ergonomico per l'operatore e, aspetto ancor più importante, leggibile per l'unità di controllo macchina di livello superiore.

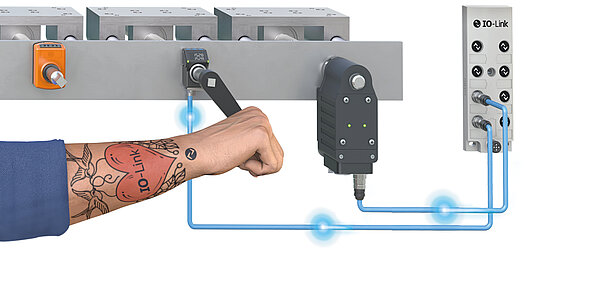

In questo modo è possibile programmare la macchina in modo che riprenda la produzione solo quando tutte le posizioni sono state impostate correttamente dopo il cambio di formato. Fondamentale è la compatibilità con il sistema bus, affinché l'unità di controllo possa leggere e monitorare i valori di posizione. Grazie alla compatibilità con sistema bus, l'unità di controllo macchina riceve i valori reali dall'indicatore di posizione (leggere) ed è in grado a sua volta di indicare i valori nominali (scrivere).

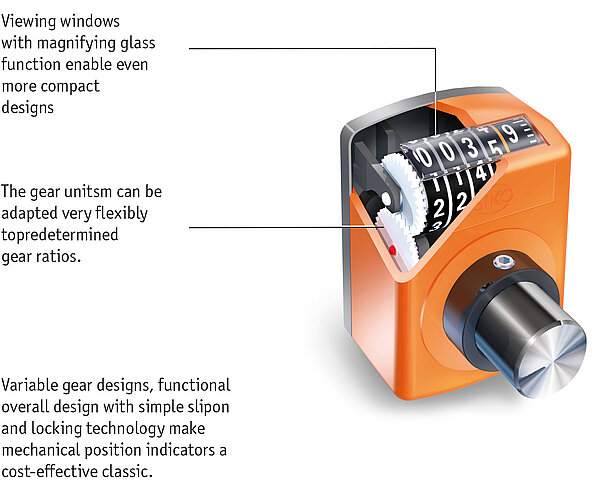

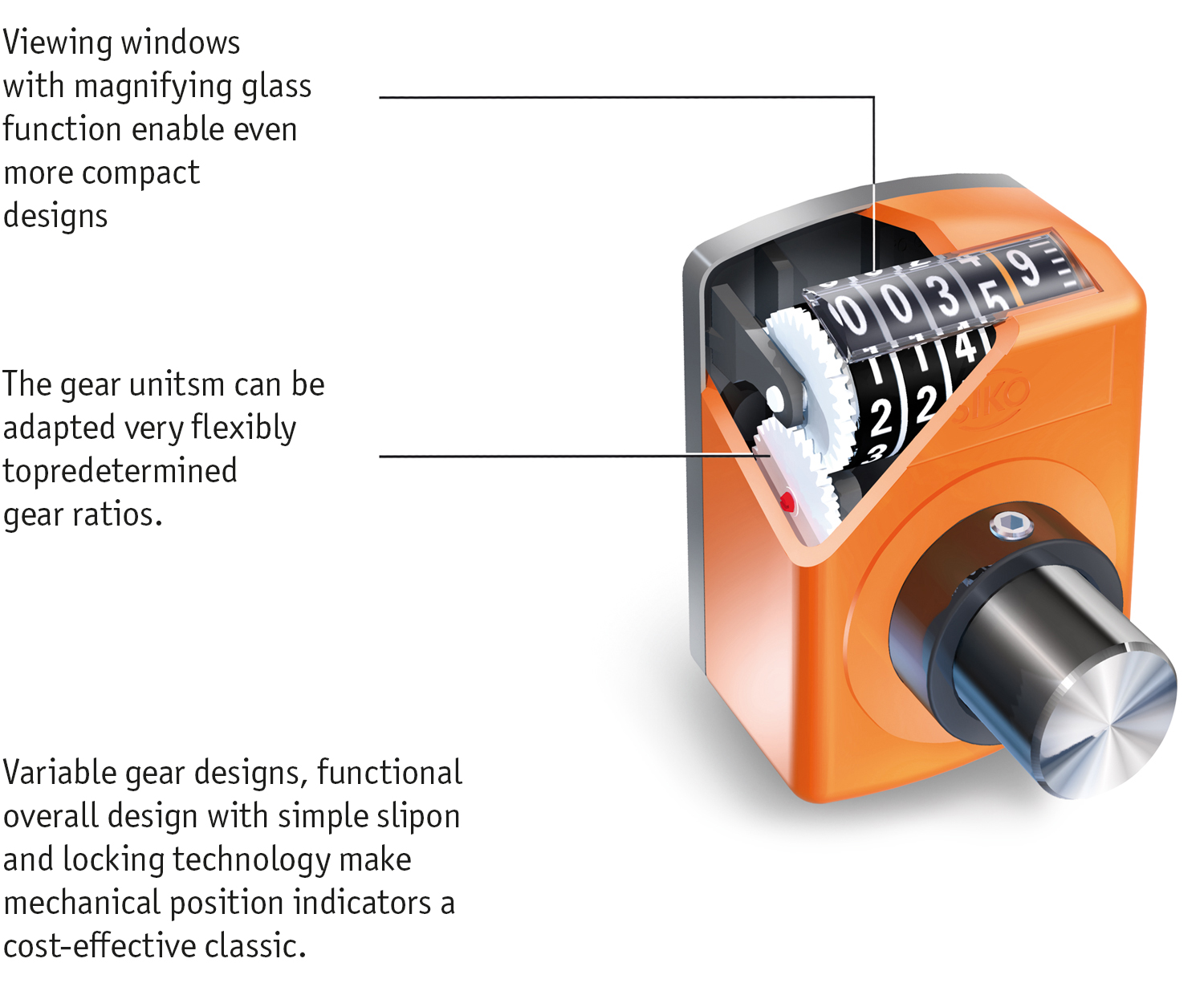

Regolazione di formato manuale con indicatori di posizione

La regolazione di formato manuale è la più semplice ed economica e per questo indicata per le macchine di base che prevedono sporadiche regolazioni di formato. Si utilizzano indicatori di posizione meccanico-digitali o elettronici, che determinano il posizionamento in modo economico e affidabile. Fa. Dreistern All'interno della catena di processo di "Formatura dei metalli" gli indicatori di posizione sono responsabili dell'allineamento degli utensili.

Requisiti di base per la riproducibilità nella regolazione di formato

La posizione attuale di una vite deve innanzitutto essere misurata con un sistema di misura adeguato e con una precisione ben definita. Inoltre, per la riproducibilità, la posizione reale deve essere leggibile con valori chiari. Di norma, questi sono anche i requisiti fondamentali nel cambio di formato tramite spintore o anche nel cambio di parti di formato. Le parti di formato devono essere contrassegnate chiaramente per garantire che l'operatore riposizioni sempre le stesse parti richieste.

Funzioni di base e struttura degli indicatori di posizione

In ogni indicatore di posizione si trova un sistema di misura che vanta un'elevata precisione, in genere con una tolleranza di ca. ±0.5 gradi. E non solo, l’indicatore di posizione fornisce valori di visualizzazione digitali controllabili. Sono possibili diversi valori di visualizzazione, a seconda del passo della vite corrispondente. Di norma, il movimento rotatorio della vite viene convertito in un movimento lineare che mette in moto una slitta.

Il passo della vite indica la distanza lineare per giro. Un fattore decisivo per la riqualificazione senza problemi e a costi contenuti degli indicatori di posizione è il montaggio tramite albero cavo. Inoltre, l'indicatore di posizione è dotato di un cuscinetto a strisciamento con lubrificazione a vita, non necessita quindi di manutenzione. Oltre al sistema di misura un indicatore di posizione include anche un display. Una variante è rappresentata dagli indicatori di posizione meccanico-digitali, i cosiddetti contatori SIKO, che visualizzano i valori in cifre decimali in potenze di dieci sotto forma di rulli numerici. Gli indicatori di posizione elettronici, invece dispongono di un display a LCD

La serie AP per il cambio di formato monitorato visualizza inoltre il valore nominale nella seconda riga dell'indicatore..

Struttura base di un posizionatore: L'idea progettuale di un posizionatore è il design altamente integrato, che include il motore CC brushless (non soggetto a usura), un potente riduttore a gioco ridotto, nonché trasduttore di posizione ed elettronica di potenza e controllo.

In tal modo il posizionatore può essere collegato direttamente all’unità di controllo. Grazie all’albero cavo integrato, il posizionatore può anche essere applicato alla vite esistente.

L'attuatore si distingue in particolare per la struttura compatta caratterizzata da elevate prestazioni e numerose funzioni. Le diverse interfacce standard consentono la comunicazione diretta con l'unità di controllo macchina di livello superiore (PLC). Tuttavia, la regolazione del posizionamento completamente automatico per quanto riguarda, tra l'altro, il valore target e la velocità, avviene all'interno dell'attuatore. I cosiddetti dati di processo, ovvero posizione, velocità e direzione di rotazione, vengono quindi forniti in modo continuo e possono essere letti anche dal sistema di controllo - aspetto rilevante per il monitoraggio e la diagnostica.

Attuatore e strumenti software come soluzione globale per l'integrazione

Oltre all'attuatore come hardware in sé, SIKO offre diversi strumenti software come soluzione globale da utilizzare per la diagnostica o per semplificare l'integrazione. Ad esempio, è possibile caricare singoli driver software in un controllore, che consentono di identificare facilmente un attuatore e quindi integrarlo nel sistema esistente.

I posizionatori funzionano in linea di principio in due modalità diverse, considerate sul mercato modalità operative standard: modo Posizionamento e modo Velocità (ovvero numero di giri). Nel modo Posizionamento il valore nominale viene trasmesso all'attuatore dal sistema di controllo; all'occorrenza il controllore legge nel contempo il valore reale, ma ciò non è obbligatoriamente necessario in quanto il valore reale viene monitorato anche direttamente dall'attuatore stesso, L'attuatore si sposta quindi autonomamente per raggiungere la posizione desiderata alla velocità precedentemente definita dal sistema di controllo.

Si può considerare il modo Posizionamento come l'applicazione tipica, mentre il modo Velocità non è così comune, ma risulta comunque particolarmente adatto ad esempio quando occorre movimentare più assi in modo sincrono e si deve monitorare in tempo reale se tutti gli attuatori o gli assi hanno la stessa altezza o posizione in un determinato momento. Ciò risulta importante anche quando gli assi sono inoltre collegati meccanicamente tra loro.

Nel modo velocità, il sistema di controllo si limita a indicare una velocità e una direzione e poi monitora costantemente il valore reale fino al raggiungimento della posizione desiderata. Quando l'attuatore si avvicina alla posizione, il sistema di controllo riduce la velocità ovvero il numero di giri. Un'importante funzione di sicurezza è che la macchina riprende a funzionare solo quando tutti gli assi ovvero gli attuatori hanno trovato la rispettiva posizione. Quando la posizione viene raggiunta, nel telegramma - lo scambio di comunicazioni con il sistema di controllo - viene settato un bit corrispondente come conferma della posizione. Inoltre, il sistema di controllo può anche leggere il valore reale dell'attuatore e confrontarlo nuovamente con il valore nominale, regolandolo di conseguenza. Se coincidono, il sistema di controllo può avviare la ripresa della produzione.

A monte di questo aspetto c'è la capacità diagnostica dei posizionatori. I diversi valori visualizzati del posizionatore possono essere utilizzati per trarre conclusioni sullo stato di funzionamento sia del posizionatore che del sistema stesso, al fine di individuare tempestivamente la necessità di manutenzione.

Ad esempio, si può monitorare costantemente la corrente assorbita nel motore. Se risulta evidente che la corrente continua ad aumentare per un determinato lasso di tempo, pur restando invariato il carico sull'asse, l'impianto va controllato.

La corrente può essere monitorata anche in relazione alla temperatura, che può essere letta direttamente sul dispositivo. Se aumenta la temperatura significa che il carico sul posizionatore è più elevato del solito. Una causa potrebbe essere la temperatura ambiente in corrispondenza dell'attuatore. È inoltre possibile controllare i valori di tensione sui circuiti di comando e di carico. Se si verificano cali di tensione, se l'attuatore non ha più 24 Volt sul circuito di carico o di comando, ciò può voler dire che l'alimentazione di rete non fornisce più la qualità richiesta.

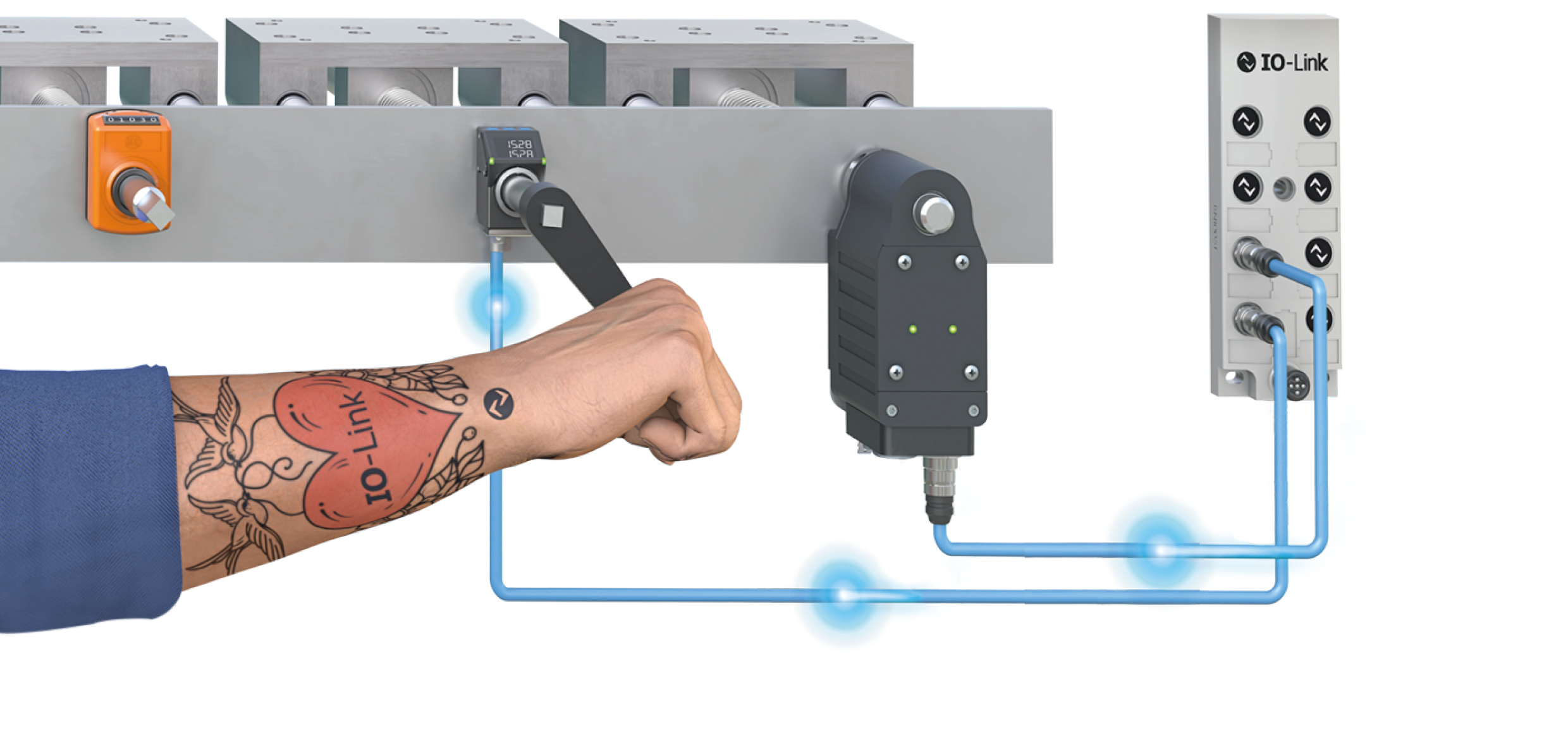

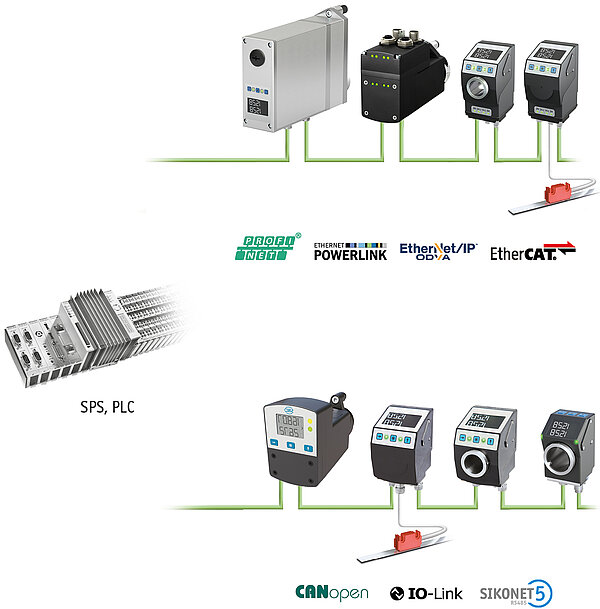

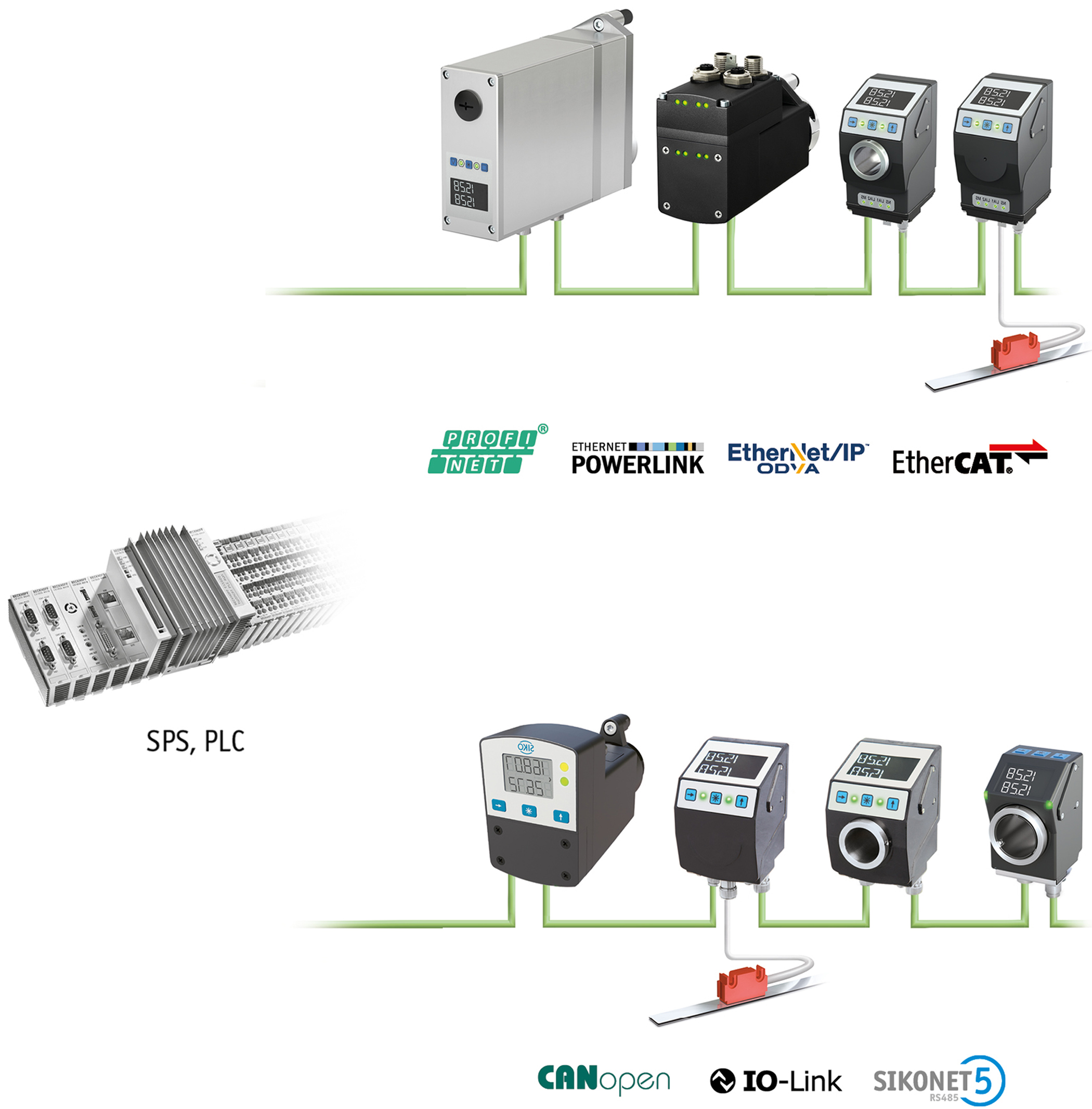

I requisiti per l'integrazione in rete delle possibili interfacce devono tener conto di due livelli, da un lato dell'applicazione, ad es. la velocità di reazione nella comunicazione; dall'altro delle esigenze di integrazione nella macchina, tra cui la tipologia di rete. Il primo riguarda la comunicazione in tempo reale, necessaria per determinate regolazioni e i movimenti sincronizzati nell'automazione. Quindi, se come sensori feedback per l'automazione vengono utilizzati indicatori di posizione elettronici compatibili con bus, il tempo reale diviene un requisito.

Al contrario, nella regolazione di formato manuale è sufficiente una velocità di informazione da pochi millisecondi a un secondo, da cui deriva che il tempo reale è superfluo. Per quanto riguarda i posizionatori SIKO, pur essendo anch'essi automatizzati, presentano una regolazione interna, offrendo il cosiddetto closed loop. Grazie a questo confronto interno valore nominale/reale e alla modalità di posizionamento, non serve un monitoraggio al millisecondo. L'altro livello di requisiti riguarda la semplicità e l'affidabilità operativa della topologia di rete per poter integrare in modo ottimale i dispositivi.

La topologia di rete può essere ad anello, a stella o catena con i rispettivi vantaggi e svantaggi. Inoltre, occorre un certo grado di compatibilità se nella macchina è già installato un determinato sistema di controllo macchina. Con un sistema di controllo Siemens, ad esempio, è più facile integrare un dispositivo con un'interfaccia Profibus o Profinet.

Le regolazioni frequenti su vecchie linee di produzione senza unità di controllo macchina possono essere facilmente ottimizzate mediante il controllore HMI IPS1040 come soluzione di retrofit, sia come cambio di formato monitorato, sia completamente automatizzato. Non occorre una costosa conversione a PLC, perché l'IPS1040 promette una messa in servizio rapida grazie all'interfaccia utente pronta all'uso.

Nell'ambito del cambio di formato intelligente, tutti gli apparecchi SIKO si possono parametrizzare tramite comando touch sul display. In tal modo, durante il funzionamento è possibile impostare un gran numero di ricette per prodotti differenti che vengono memorizzate nel sistema di gestione ricette e che l'operatore potrà selezionare sul display.

I valori nominali vengono quindi inviati automaticamente a tutti gli assi o alle posizioni di regolazione lineare, avvicinabili automaticamente dal posizionatore o regolabili manualmente e monitorabili con un indicatore di posizione elettronico. Il grado di automazione della macchina può essere determinato individualmente.

Per gli assi da movimentare molto frequentemente, si consiglia la versione automatica con posizionatore. Invece i punti di regolazione da cambiare meno frequentemente, si possono monitorare con un indicatore di posizione elettronico.

Il trend verso la personalizzazione dei prodotti e la conseguente necessità di un cambio di formato flessibile e intelligente continuerà e presumibilmente aumenterà. Qui, la parola chiave è "One-Piece-Flow". La macchina deve offrire una flessibilità tale da poter produrre anche la quantità "uno", il pezzo unico, senza costi esorbitanti.

La domanda di prodotti personalizzati, a misura di cliente, cresce sia nel settore industriale che in quello dei consumatori. Una maggiore individualità dei prodotti richiede anche una maggiore flessibilità nell'industria meccanica; con il risultato che il grado di automazione delle macchine continuerà ad aumentare, piuttosto che diminuire.

In ultima analisi, si tratta anche di consentire un rapido adattamento alle condizioni di mercato in modo che, ad esempio, gli articoli promozionali possano essere prodotti in modo rapido ed economico, che sia nei supermercati o nel settore delle bevande. Si potrebbe ad esempio volere una bottiglia in più nel collo, oppure riempire 0,5 litri anziché 0,33 litri.

Le macchine devono pertanto essere adattabili in modo flessibile alle esigenze del mercato. E si rende necessaria anche una produzione più rapida. Il tema della riduzione dei costi è centrale nella produzione, e ottenibile ad esempio attraverso tempi di riattrezzaggio notevolmente ridotti per intere linee di produzione con cambi di prodotto sempre più frequenti.

Un altro aspetto consiste nell’affidabilità del cambio di formato, che assumerà un’importanza sempre maggiore. Ciò include di valutare esattamente i processi per garantire la correttezza delle regolazioni. In futuro il cambio di formato monitorato o automatizzato diverrà indispensabile per monitorare e garantire i processi.

Ne deriva che la suscettibilità agli errori dovuti al "fattore umano" potrà essere ulteriormente ridotta, poiché l'operatore non sarà più responsabile della regolazione vera e propria, assumendosi la macchina stessa gran parte del lavoro. In tal modo si ridurranno anche le incombenze per il personale operativo.