Un capteur magnétique se charge des fonctions de sécurité sur les machines de dépanélisation

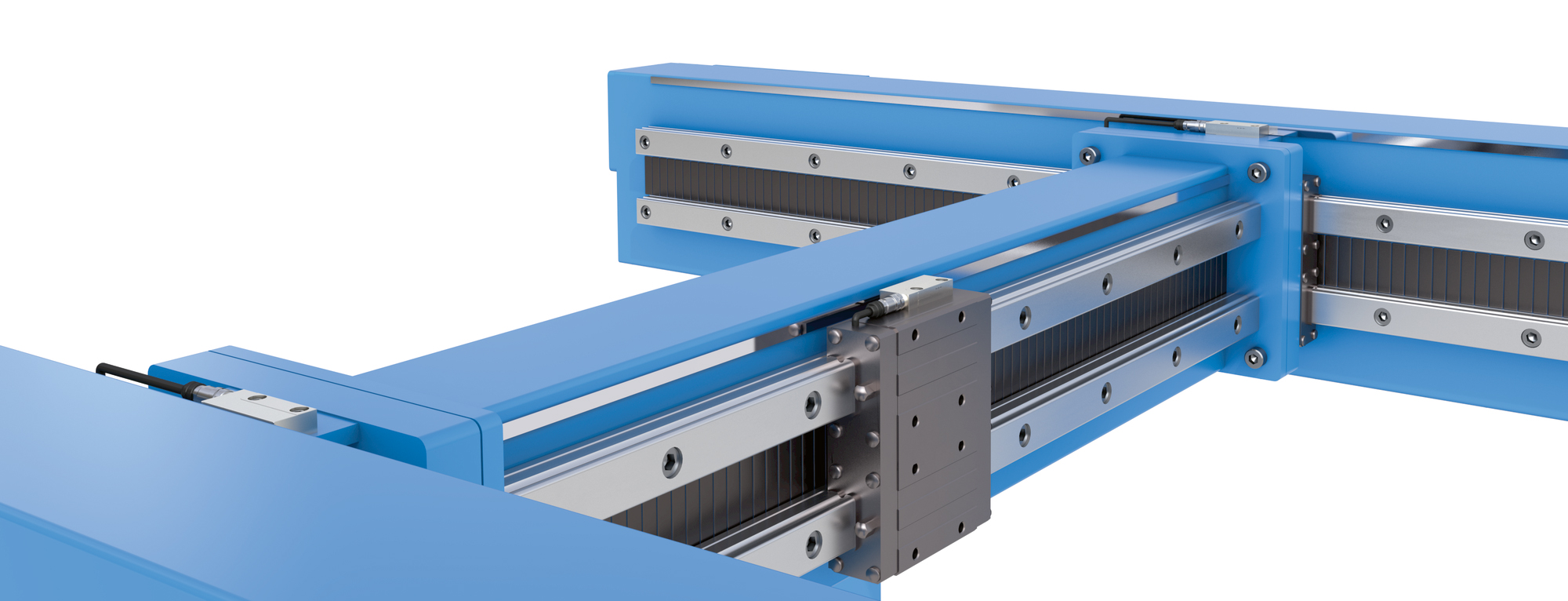

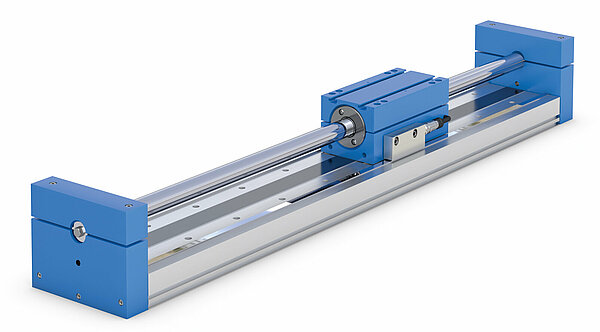

La Schunk Electronic Solutions est un fabricant de composants (unités linéaires) et constructeur de machines pour diverses applications dans lesquelles des moteurs linéaires sont utilisés. Une précision et une sécurité de processus élevées lors du fraisage et du sciage des pour partie minuscules éléments de circuits imprimés sont essentielles sur les machines de dépanélisation. La pièce à usiner et la fraise doivent être positionnées avec une exactitude absolue.

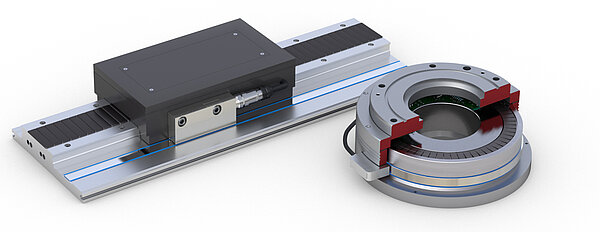

C’est ce dont se chargent les systèmes de mesure magnétique MagLine de la SIKO GmbH. Stefan Weiner, Développement technique d'entraînement chez Schunk Electronic Solutions, décrit comment la fabrication avait lieu jusqu’à présent : « Nos machines de dépanélisation fonctionnent avec une commande Siemens basée sur l’interface maison Siemens DRIVE-CLiQ Le système de mesure magnétique absolu SIKO que nous utilisions n’était cependant pas compatible car il était conçu pour la technique SSI. Nous étions obligés de travailler avec des convertisseurs qui traitaient alors le signal pour DRIVE-CLiQ. Il en résultait un câblage important dans la machine car les boîtes de jonction ne doivent pas être placées à plus de trois mètres de l’axe. Cela a donc occasionné des coûts supplémentaires. »

Nouveauté : premier capteur magnétique possédant la certification de sécurité

Schunk recherchait une solution plus simple et plus économique. En prenant SIKO comme partenaire, il a été développé un capteur sur la base de l’interface DRIVE-CLiQ de Siemens. La particularité de la technologie DRIVE-CLiQ est la capacité SIL. L’interface permet donc de réaliser les fonctions de sécurité requises. Le résultat du perfectionnement est le capteur magnétique MSA111C avec fonction DRIVE-CLiQ qui est certifié SIL2. « Une caractéristique unique » selon Andreas Wiessler, responsable du ressort MagLine (métrologie magnétique) de la SIKO GmbH. « Nous avons développé le premier capteur magnétique absolu en construction ouverte, donc sur lequel l’échelle et l’électronique sont entièrement séparés mécaniquement et qui possède une certification de sécurité. » Et son utilisation a l’effet souhaité : des économies substantielles ont d’une part été réalisées. D’autre part, la fonction DRIVE-CLiQ intégrée facilite la mise en service du capteur et la communication. Il est possible de se passer entièrement de convertisseurs. Le système de mesure SIKO est directement couplé au régulateur sous forme de solution plug and play. Toutes les unités DRIVE-CLiQ connectées sont détectées par le transformateur et réglées automatiquement dans le système alors que l’interface SSI devait auparavant être configurée manuellement pour fonctionner.

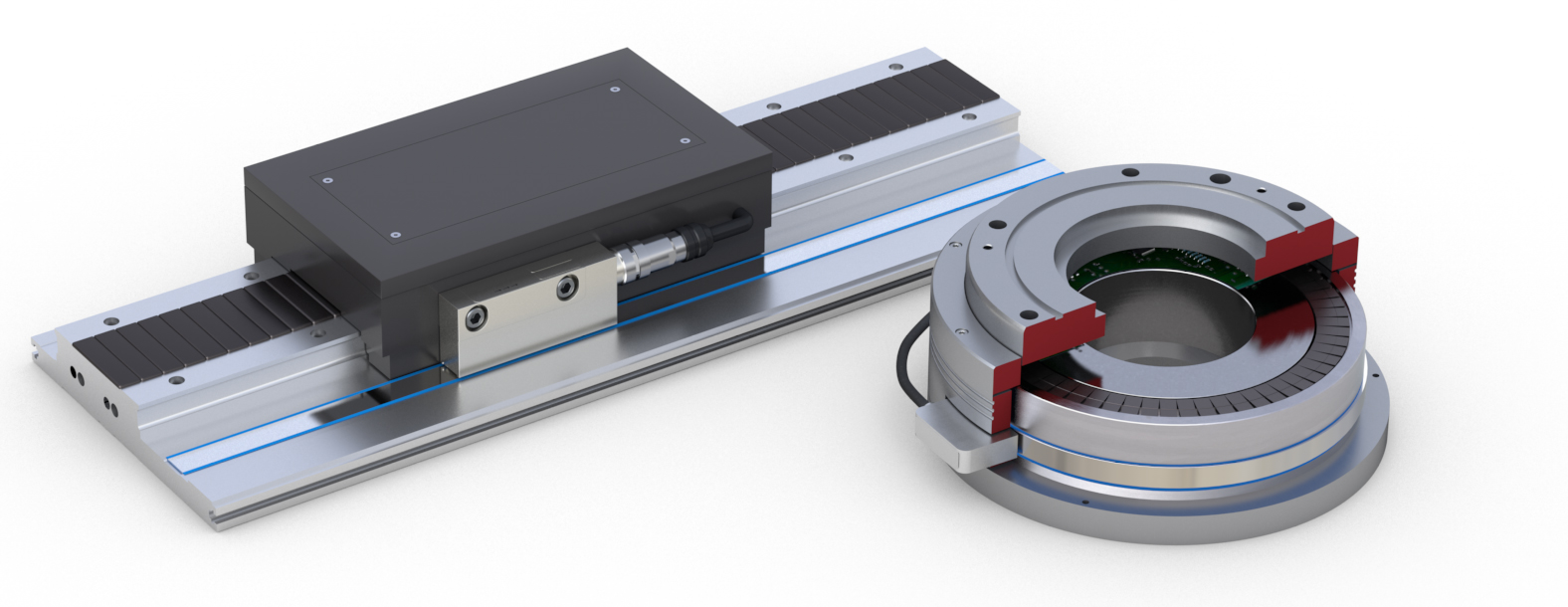

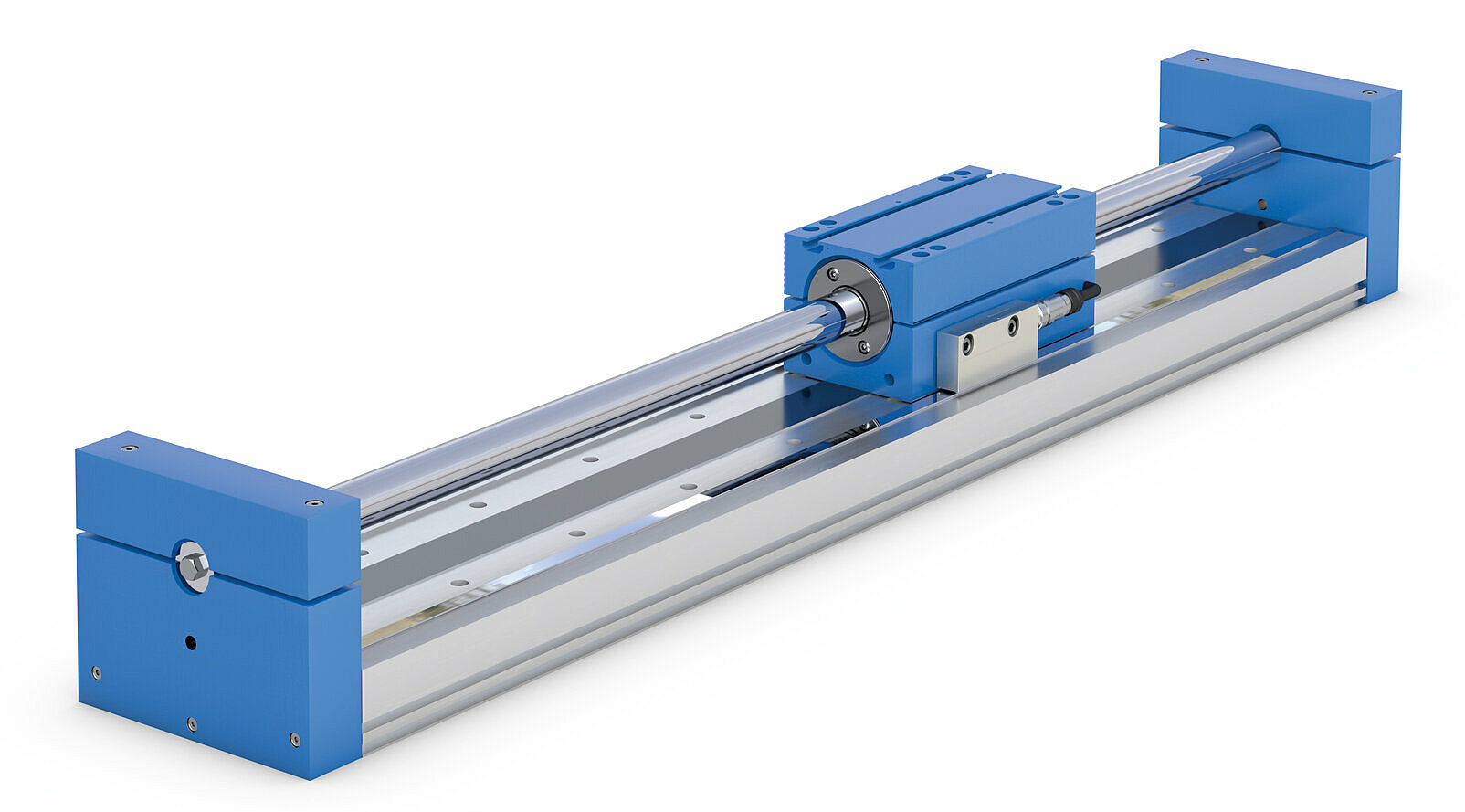

Le capteur magnétique se charge d’importantes fonctions de sécurité dans l’application, de la surveillance de position et de la vitesse. Il est utilisé en divers endroits de la machine de dépanélisation, en premier lieu pour déterminer la position du porte-pièce. La machine se compose de deux tiroirs (systèmes de navettes) dans lesquels les porte-pièces sont fixés chacun sur un axe linéaire. Cet axe se compose d’un profil en X sur lequel sont installés les chariots pour les porte-pièces. Les cartes d’une largeur maximale de 350 mm et d’une longueur maximale de 430 mm sont posées manuellement sur les porte-pièces. L’axe linéaire transporte les porte-pièces avec les cartes sous la tête de fraisage. Là, l’axe se charge des mouvements d’usinage du programme CNC dans la direction Y. La tête de fraisage est fixée sur un autre moteur linéaire qui se charge de la direction X du programme CNC. Sur les deux axes se trouve une rainure dans laquelle la bande magnétique à codage absolu est collée. Elle sert à déterminer la position du chariot sur le côté du profil X. La tête du capteur, elle, se trouve dans le chariot qui se déplace avec la bande sur la glissière de guidage. Elle balaye les positions et transmet le signal à la commande supérieure.

Andreas Wiessler explique le choix d’un capteur absolu : « Le seul capteur retenu pour cette application en raison des exigences de sécurité était celui dont la mesure est absolue, qui est toujours en mesure d’enregistrer la valeur effective en n’importe quelle position, même hors tension. Dès la mise sous tension de la machine, la position effective est immédiatement détectée et les courses de référence obligatoires sur les systèmes incrémentaux classiques sont inutiles. »

Un grand avantage est que la tête du capteur ne se trouve pas déjà encapsulée sur le guidage. Nous pouvons donc monter la tête dans notre boîtier DRIVE-CLiQ standard et intégrer ainsi parfaitement le capteur dans notre axe. Les capteurs encapsulés devraient être vissés latéralement, ce qui nuirait aux contours et devrait toujours être pris en compte par la suite. Sur ce modèle, tout forme une entité.

Stefan Weiner, Schunk Electronic Solutions

Les composants certifiés facilitent l’observation de la sécurité

Les prescriptions de sécurité sont en première ligne destinées à protéger l’opérateur. Il existe des situations sources de danger dans lesquelles l’opérateur doit intervenir sur le processus et peut donc être blessé. Sur ce point, des niveaux de sécurité doivent être définis tel qu’une vitesse réduite en toute sécurité ou une position sûre, par exemple quand une porte de protection est ouverte. La vitesse peut être déduite en toute sécurité grâce à la détermination de la position du capteur. Un arrêt complet doit également être garanti : quand le capteur détecte un défaut, par exemple une rupture de câble, la défaillance de composants électroniques ou une surchauffe du moteur, il doit transmettre ce dernier à la commande et initier un arrêt immédiat.

Le capteur SIKO certifié SIL2 garantit que le signal sera toujours transmis de manière sûre. Quand la certification de sécurité d’un tel composant d’une machine, pris individuellement, est déjà assurée, il est plus facile de considérer la sécurité du système dans sa globalité. Explication de Stefan Weiner : « Nous utilisons le capteur DRIVE-CLiQ comme garant de la sécurité, l’intégrons dans nos axes et pouvons considérer ses caractéristiques de sécurité comme acquises. Comme, de notre côté, nous assurons le montage sûr du système de mesure, nous pouvons définir nos axes comme sûrs eux aussi. S’ils achètent des composants individuels tels que les axes linéaires, nos clients finaux sont donc en mesure d’intégrer de manière simple la sécurité dans leurs applications. »

Outre sa certification de sécurité, le MSA111C se caractérise par sa précision du système de ± 10 µm et une reproductibilité de ≤ 2 µm. Les mécanismes de fraisage des circuits imprimés doivent être définis avec précision afin de garantir les structures filigranes. Le capteur peut non seulement enregistrer la position, mais aussi la température du moteur. Il possède à cette fin une entrée de capteur possédant une sonde de température directement couplée au moteur. Le capteur peut ainsi directement transmettre la température à la commande via l’interface.

Stefan Weiner loue de plus la construction compacte du capteur. « Un grand avantage est que la tête du capteur ne se trouve pas déjà encapsulée sur le guidage. Nous pouvons donc monter la tête dans notre boîtier DRIVE-CLiQ standard et intégrer ainsi parfaitement le capteur dans notre axe. Les capteurs encapsulés devraient être vissés latéralement, ce qui nuirait aux contours et devrait toujours être pris en compte par la suite. Sur ce modèle, tout forme une entité. « La résolution maximale de 1 µm est plus que suffisante pour les besoins de Schunk. Un système de mesure optique serait beaucoup plus précis et de plus haute résolution, mais beaucoup plus cher et plus sensible aux conditions ambiantes. Le système magnétique de SIKO est, lui, très robuste et insensible aux impuretés telle que la poussière pouvant retomber malgré les mécanismes d’aspiration lors du fraisage et du sciage des circuits imprimés.

Solutions spéciales personnalisées

De nombreux projets et développements spéciaux fructueux ont déjà été réalisés au cours de la longue collaboration entre SIKO et Schunk. Le capteur DRIVE-CLiQ était lui aussi un de ces développements personnalisés dont Schunk n’est pas la seule à jouir. Le capteur SIKO possédant le certificat SIL2 et la fonction DRIVE-CLiQ est librement disponible sur le marché et peut être utilisé dans de nombreuses applications avec feedback de moteur comme dans le travail du bois ou le domaine de l’emballage.

Pour Andreas Wiessler, la version sécurisée du capteur magnétique est un perfectionnement logique dans le domaine du feedback de moteur, en particulier pour les entraînements directs (comme ici les moteurs linéaires) : « Si l’on considère la sensibilisation croissante aux applications de sécurité et la mise en œuvre toujours plus rigoureuse de la directive sur les machines, nous sommes sur la bonne voie avec des composants individuels dont la sécurité est certifiée. Nous facilitons ainsi la réalisation de fonctions de sécurité nécessaires à nos clients. »

Auteure : Michaela Wassenberg, journaliste indépendante

9238