Il sensore magnetico garantisce le funzioni di sicurezza nelle macchine per depaneling

Schunk Electronic Solutions è un produttore di componenti (unità lineari) e un costruttore di macchine per varie applicazioni in cui vengono utilizzati motori lineari. Nel caso del depanelling, quando si fresano e si segano gli elementi, a volte minuscoli, dei circuiti stampati è estremamente importante ottenere un’elevata precisione e affidabilità di processo. Il posizionamento del pezzo e della fresa deve essere di assoluta precisione.

Ciò è garantito dai sistemi di misura magnetici assoluti MagLine della SIKO GmbH. Stefan Weiner, responsabile dello sviluppo della tecnologia degli azionamenti presso Schunk Electronic Solutions, descrive la situazione produttiva precedente: "Nelle nostre macchine per depanelling lavoriamo con un sistema di controllo Siemens basato sull'interfaccia DRIVE-CLiQ di Siemens, che però non è compatibile con il sistema di misura magnetico assoluto SIKO che utilizzavamo in precedenza, in quanto progettato per la tecnologia SSI. Eravamo quindi costretti a lavorare con dei convertitori che preparavano il segnale per DRIVE-CliQ, operazione che richiedeva tuttavia un cablaggio maggiore all'interno della macchina, dato che le scatole di giunzione possono trovarsi a una distanza massima di tre metri dall'asse, con conseguenti costi aggiuntivi."

Novità: Primo sensore magnetico con certificazione Safety

Schunk era alla ricerca di una soluzione più semplice ed economica. Con la collaborazione di SIKO, è stata sviluppata una soluzione di sensori basata sull'interfaccia DRIVE-CLiQ di Siemens. La particolarità della tecnologia DRIVE-CLiQ è la compatibilità SIL. Ciò significa che l'interfaccia consente di implementare le funzioni di sicurezza richieste. Il risultato ottenuto da questo perfezionamento è il sensore magnetico MSA111C con funzione DRIVE-CLiQ, certificato SIL2. "Un segno distintivo", afferma Andreas Wiessler, responsabile della divisione MagLine (tecnologia di misurazione magnetica) della SIKO GmbH. "Abbiamo sviluppato il primo sensore magnetico di misura assoluta con un design aperto, cioè in cui la banda e l'elettronica sono completamente disaccoppiate meccanicamente, dotato di certificazione di sicurezza." E per Schunk ha sortito l'effetto desiderato: da un lato, è stato possibile ottenere un significativo risparmio sui costi; dall'altro, la funzione DRIVE-CLiQ integrata ha semplificato la messa in servizio del sensore e la comunicazione. È possibile rinunciare completamente ai convertitori. Il sistema di misura SIKO è direttamente accoppiato al regolatore come soluzione plug-and-play. Tutti gli elementi di DRIVE-CLiQ sono ora riconosciuti dal convertitore e generati automaticamente nel sistema, mentre in precedenza l'interfaccia SSI doveva essere configurata manualmente per funzionare.

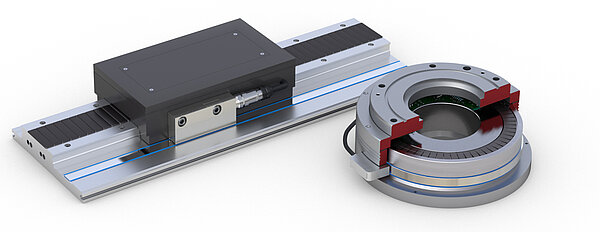

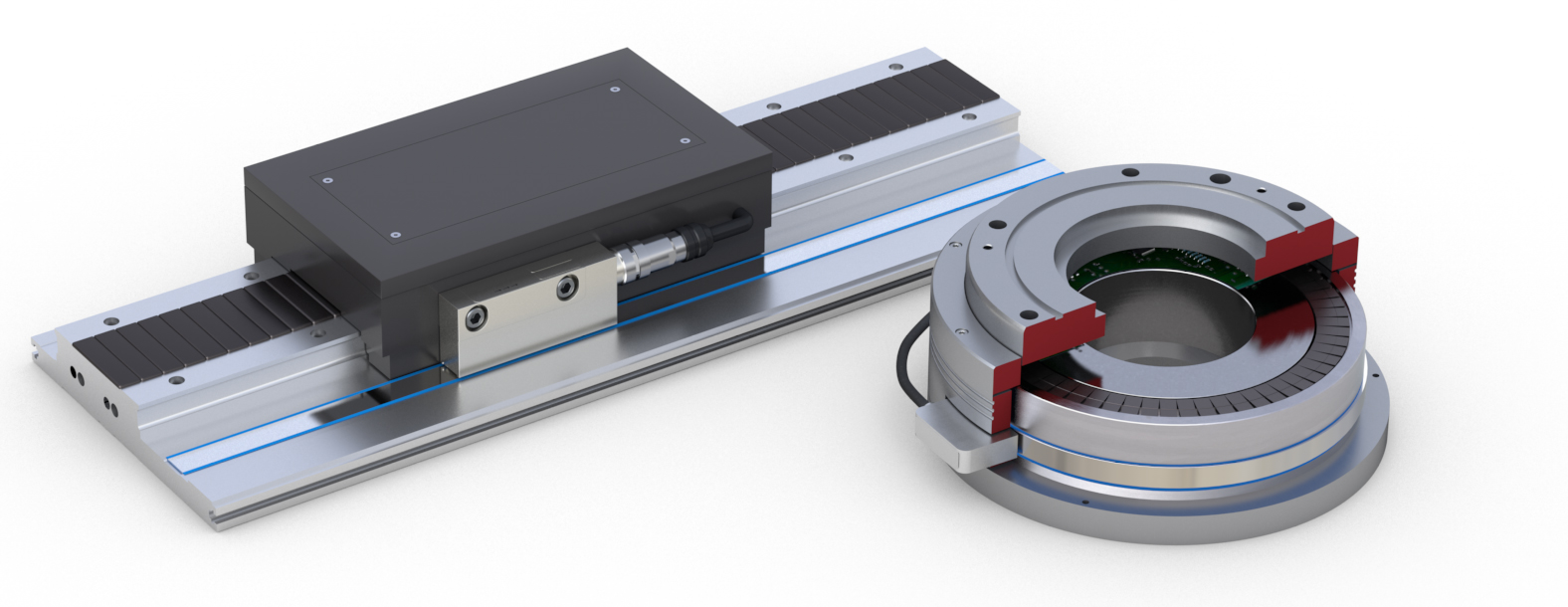

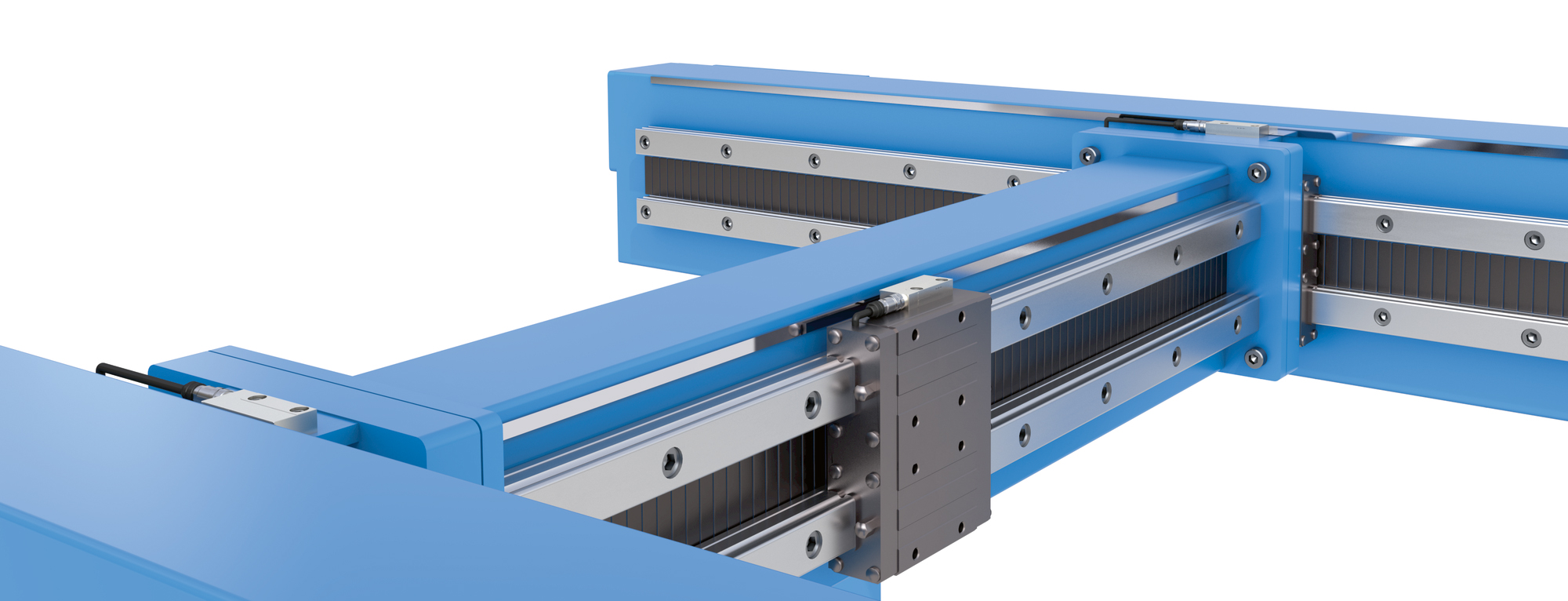

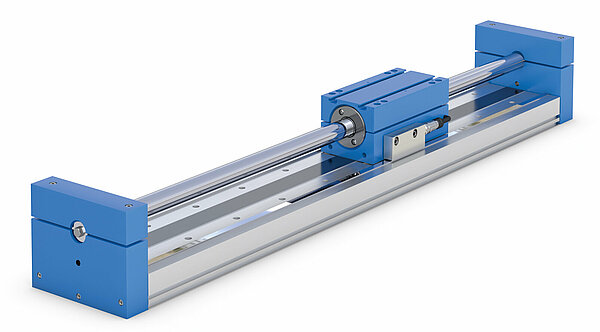

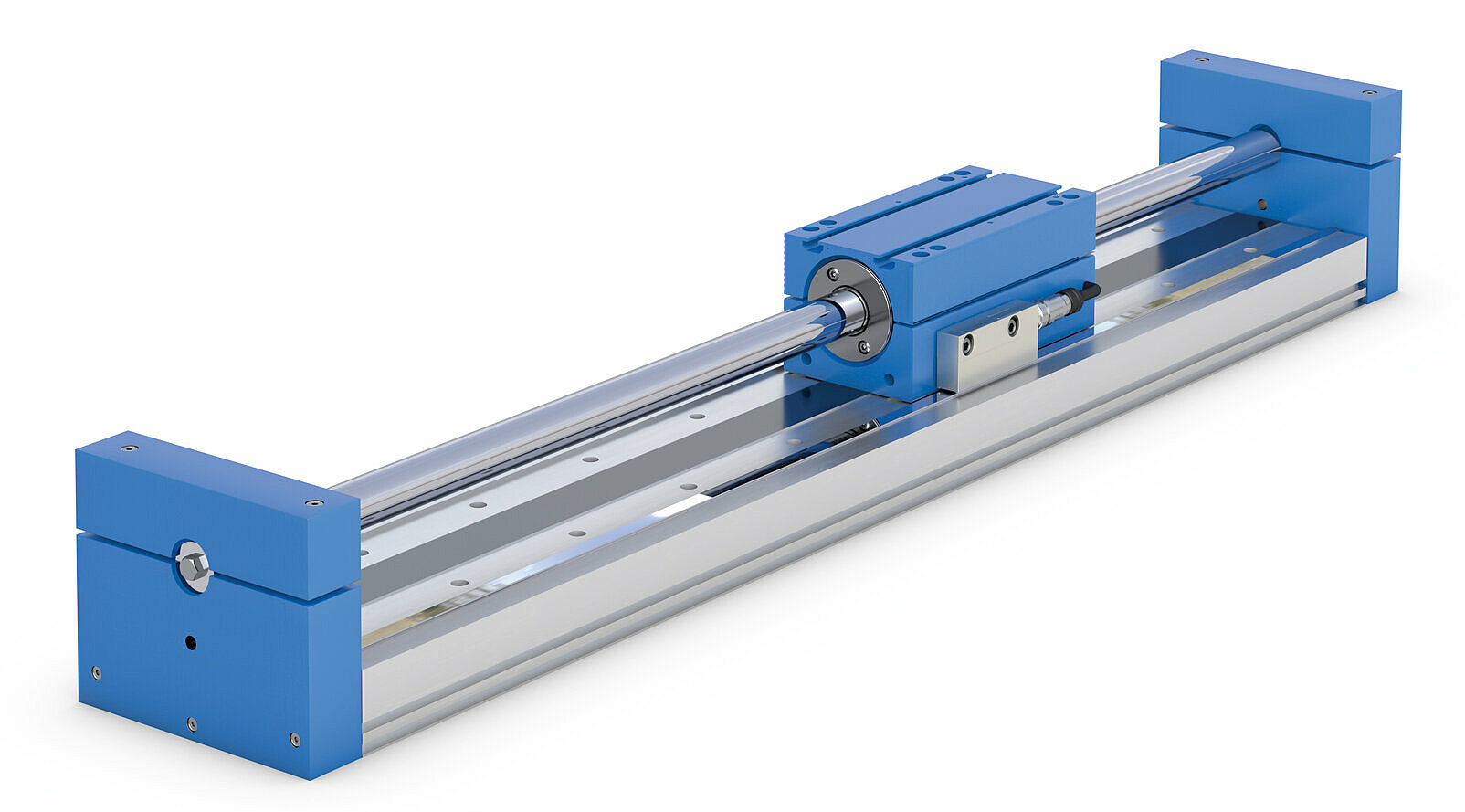

Nella sua applicazione, il sensore magnetico assume importanti funzioni di sicurezza, come pure il monitoraggio della posizione e della velocità. Viene utilizzato in diversi punti della macchina per depaneling, innanzitutto per determinare la posizione dei portapezzi. La macchina è costituita da due cassetti (i sistemi di shuttle) in cui i portapezzi sono montati ciascuno su un asse lineare. Questo asse è costituito da un profilo X su cui scorrono le slitte di guida dei portapezzi. Le schede dei circuiti stampati con dimensioni massime di 350 mm di larghezza e 430 mm di lunghezza vengono posizionate manualmente sui portapezzi. L'asse lineare trasporta il portapezzi con la scheda sotto la testa di fresatura. A questo punto, l'asse assume i movimenti di lavorazione del programma CNC in direzione Y. La testa di fresatura è montata su un altro motore lineare, che si occupa della direzione X del programma CNC. In entrambi gli assi, sul lato del profilo X è presente una scanalatura in cui è incollata una banda magnetica a codifica assoluta per determinare la posizione della slitta di scorrimento, nel quale si trova la testa stessa del sensore che si sposta sulla guida di scorrimento con la banda, scansiona le posizioni e trasmette il segnale al controllo di livello superiore.

Andreas Wiessler spiega la scelta a favore di un sensore assoluto: "A causa dei requisiti di sicurezza, per questa applicazione si è potuto solo prendere in considerazione un sensore assoluto, poiché in grado di rilevare il valore reale in qualsiasi momento e in qualsiasi posizione, anche in stato di diseccitazione. Quando la macchina viene accesa, la posizione reale viene rilevata immediatamente, evitando così le corse per la ricerca del punto di riferimento, indispensabili nei sistemi incrementali tradizionali."

Un grande vantaggio è che la testa del sensore non si trova già incapsulata sulla guida. Possiamo invece inserire la testa nel nostro alloggiamento standard DRIVE-CLiQ, integrando così perfettamente il sensore nel nostro asse. I sensori incapsulati dovrebbero essere avvitati lateralmente, il che porta a profili di ingombro di cui si deve sempre tenere conto in un secondo momento, problematica che si evita in questa variante, perché tutto è realizzato in un unico pezzo

Stefan Weiner, Schunk Electronic Solutions

I componenti certificati facilitano la valutazione della sicurezza

Le disposizioni di sicurezza si rivolgono principalmente alla protezione dell'operatore. Possono verificarsi situazioni in cui l'operatore deve intervenire nel processo e quindi corre il rischio di infortunarsi. A tal fine, è necessario definire dei livelli di sicurezza, come la velocità ridotta o la posizione sicura, ad esempio a sportello di sicurezza aperto. Grazie alla determinazione della posizione del sensore, si può definire in modo sicuro la velocità. Bisogna inoltre garantire lo spegnimento completo: se il sensore rileva un guasto, ad esempio per la rottura di un cavo, un guasto dei componenti elettronici o il surriscaldamento del motore, deve essere segnalato al sistema di controllo per avviare lo spegnimento immediato.

Il sensore SIKO certificato SIL2 garantisce la trasmissione del segnale in tutta sicurezza. Quando un componente tale è già di per sé certificato per la sicurezza, la valutazione della sicurezza dell'intero sistema diventa molto più semplice. Stefan Weiner spiega: "Utilizziamo il sensore DRIVE-CLiQ come encoder di sicurezza, lo integriamo nei nostri assi e possiamo considerarne le caratteristiche tecniche di sicurezza come un dato di fatto. Una volta garantito il montaggio sicuro dell'encoder del sistema di misura da parte nostra, possiamo definire sicuri anche i nostri assi. In questo modo, anche i nostri clienti finali sono in grado di installare la tecnologia di sicurezza nelle loro applicazioni in modo semplice quando acquistano i singoli componenti come gli assi lineari."

Oltre alla certificazione di sicurezza, l'MSA111C si distingue per la massima precisione, con un'accuratezza di sistema di ± 10 µm e una riproducibilità di ≤ 2 µm. I meccanismi di fresatura dei circuiti stampati devono essere progettati in modo molto preciso per garantire le strutture filigranate. Oltre al rilevamento della posizione, il sensore può anche rilevare la temperatura del motore. A tal fine, dispone di un ingresso per sensore di temperatura che viene accoppiato con un sensore di temperatura direttamente sul motore. In questo modo, il sensore può trasmettere la temperatura direttamente al controllore tramite l'interfaccia.

Stefan Weiner apprezza anche il design piccolo e compatto del sensore: "Un grande vantaggio è che la testa del sensore non si trova già incapsulata sulla guida. Possiamo invece inserire la testa nel nostro alloggiamento standard DRIVE-CLiQ, integrando così perfettamente il sensore nel nostro asse. I sensori incapsulati dovrebbero essere avvitati lateralmente, il che porta a profili di ingombro di cui si deve sempre tenere conto in un secondo momento, problematica che si evita in questa variante, perché tutto è realizzato in un unico pezzo." La risoluzione massima di 1 µm è più che sufficiente per le esigenze di Schunk. Certo, un sistema di misurazione ottico sarebbe molto più preciso e ad alta risoluzione, ma anche molto più costoso e sensibile alle condizioni ambientali. Il sistema magnetico di SIKO, invece, è molto robusto e insensibile a impurità come la polvere, che può formarsi durante la fresatura e la segatura dei circuiti stampati, pur in presenza di meccanismi di aspirazione.

Soluzioni speciali a misura di cliente

Nella pluriennale collaborazione tra SIKO e Schunk abbiamo portato a termine numerosi progetti di successo e sviluppato soluzioni speciali. Anche il sensore DRIVE-CLiQ fa parte di questi progetti appositamente sviluppati per il cliente, ma non è riservato esclusivamente a Schunk. Il sensore SIKO con certificato SIL2 e funzione DRIVE-CLiQ è difatti liberamente disponibile sul mercato e può essere utilizzato in un'ampia gamma di applicazioni con motor-feedback, come ad esempio nella lavorazione del legno o nella tecnologia dell'imballaggio.

Per Andreas Wiessler, la versione Safety del sensore magnetico costituisce la logica conseguenza nell’ambito delle soluzioni di motor-feedback, in particolare per gli azionamenti diretti (come in questo caso i motori lineari): "Alla luce della crescente consapevolezza in materia di applicazioni di sicurezza e dell'attuazione sempre più coerente della Direttiva Macchine, con i singoli componenti certificati per la sicurezza siamo sulla strada giusta. In questo modo, facilitiamo ai nostri clienti l'implementazione delle funzioni di sicurezza necessarie."

Autrice: Michaela Wassenberg, giornalista freelance

Characters with spaces: 9.238