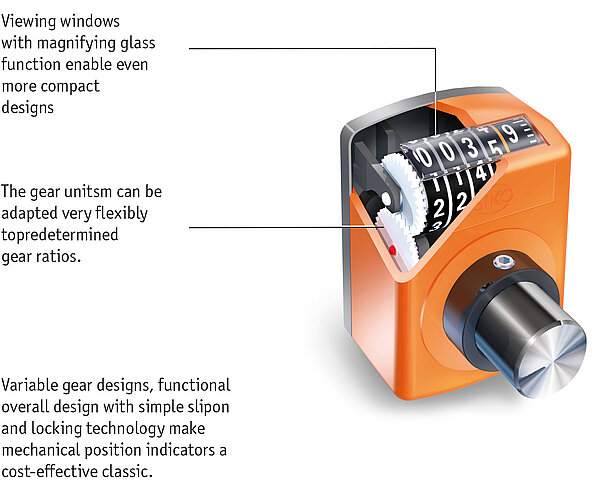

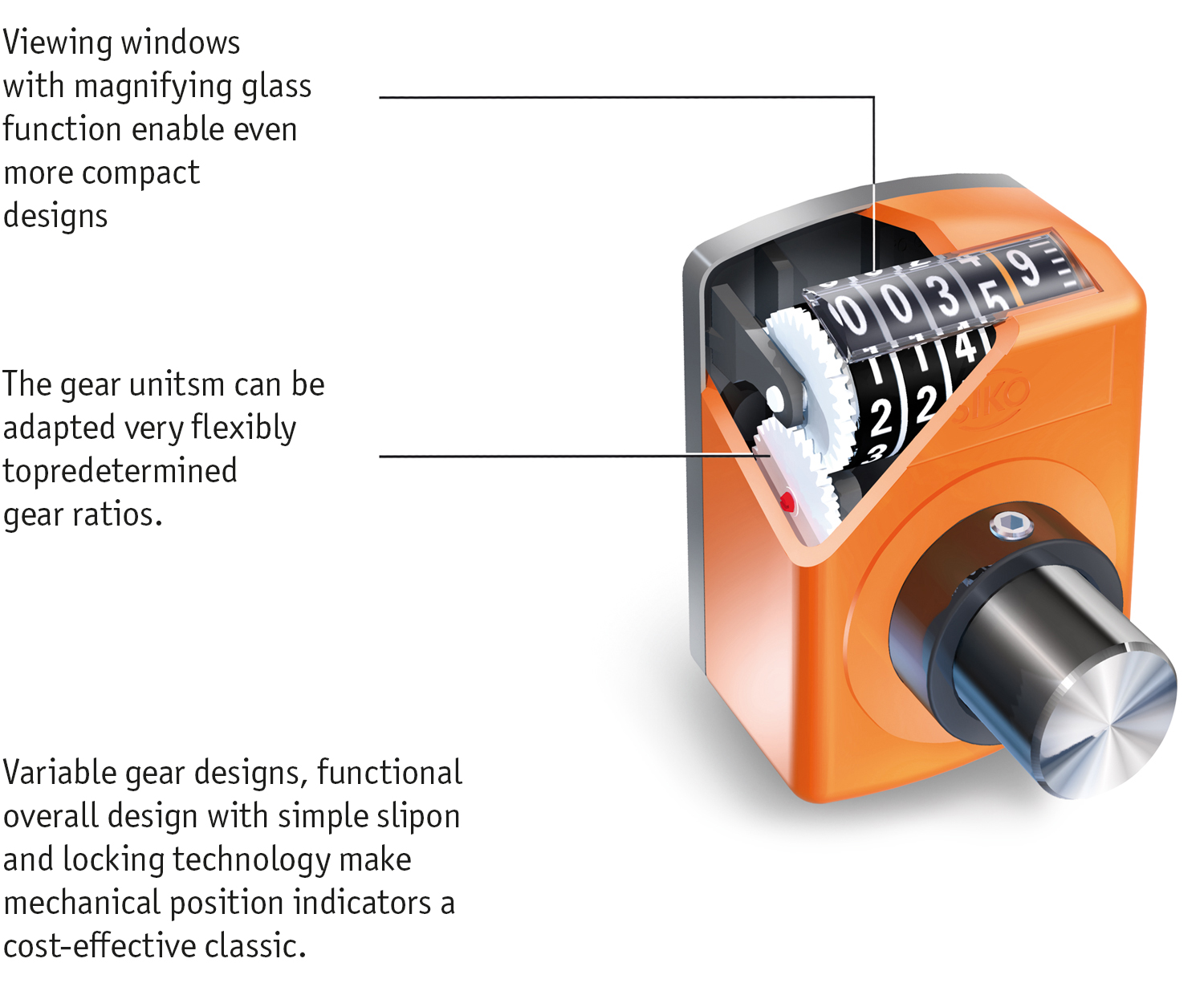

位置指示器的基本功能和结构造型

每个位置显示器都包含一个高精度的测量系统,其检测公差度约为 ±0.5 度。 此外,位置指示器还提供可控的数字式显示值。 根据相应的螺旋轴的螺距值,有可能显示不同的读值。 通常,螺旋轴的旋转运动被转换为滑块的线性运动,螺旋轴的螺距决定每转执行的线性路径长度。

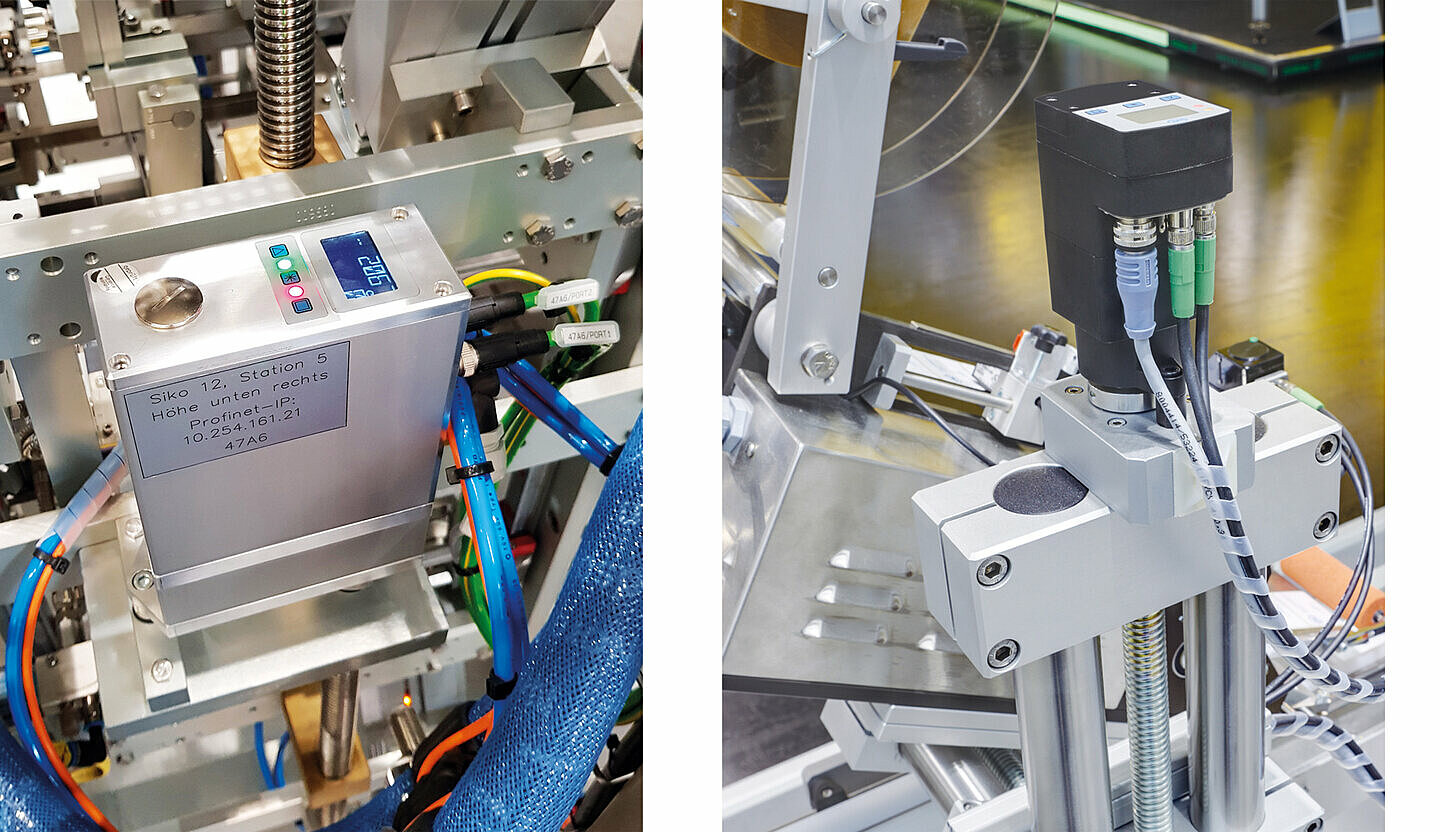

通过利用空心轴孔进行安装的方式,对于位置指示器的无故障且经济高效的改造工程至关重要。 此外,位置指示器配备了具有终身润滑的滑动轴承,即该指示器完全无需维护工作。除测量系统外,位置指示器还包括显示屏。 一种变体类型是即所谓的 SIKO 计数器,它以滚动数字的形式显示十的幂次方的小数位的值。 另一方面,电子式位置指示器具备液晶显示屏。

用于监控式格式调整的 AP 产品系列还提供在第二行中显示目标值的功能。。

定位驱动器的基础结构和定位驱动器的基本思想是具备高度集成的结构设计方式 其包括无刷直流电机(无磨损)、低背隙大功率传动器、以及位置编码器和电动与控制用电子元件等在内。

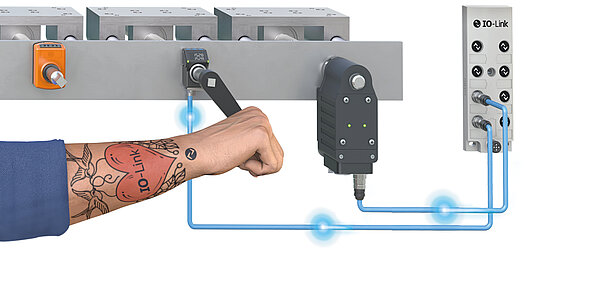

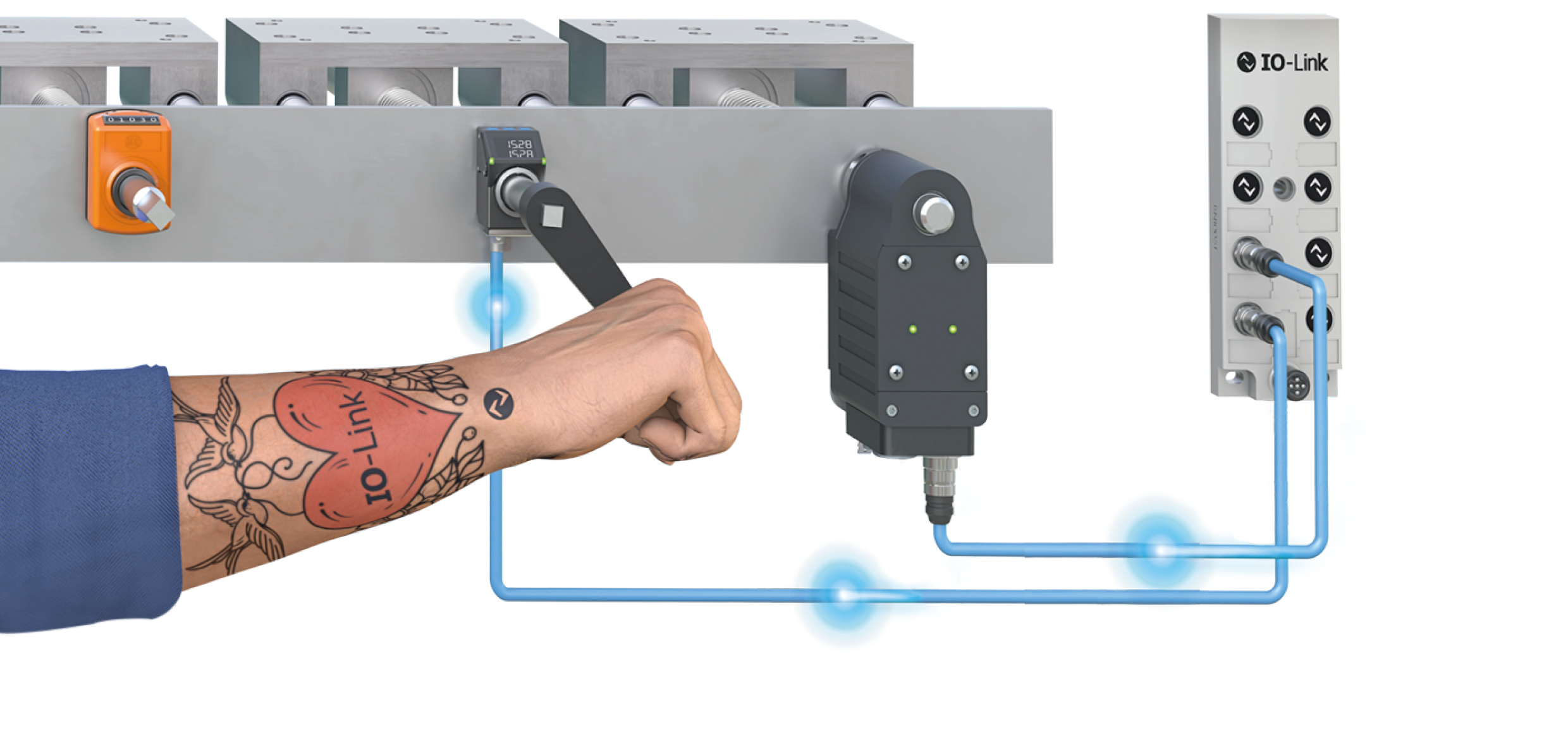

由此,定位驱动器的电子技术可直接连接至机器控制器,并由于其也具备集成的空心轴孔,定位驱动器还可以简便地适配装合于现有主轴之上。

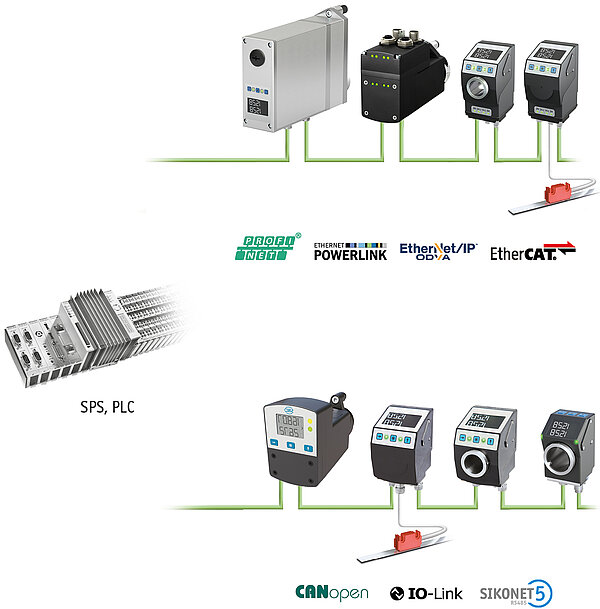

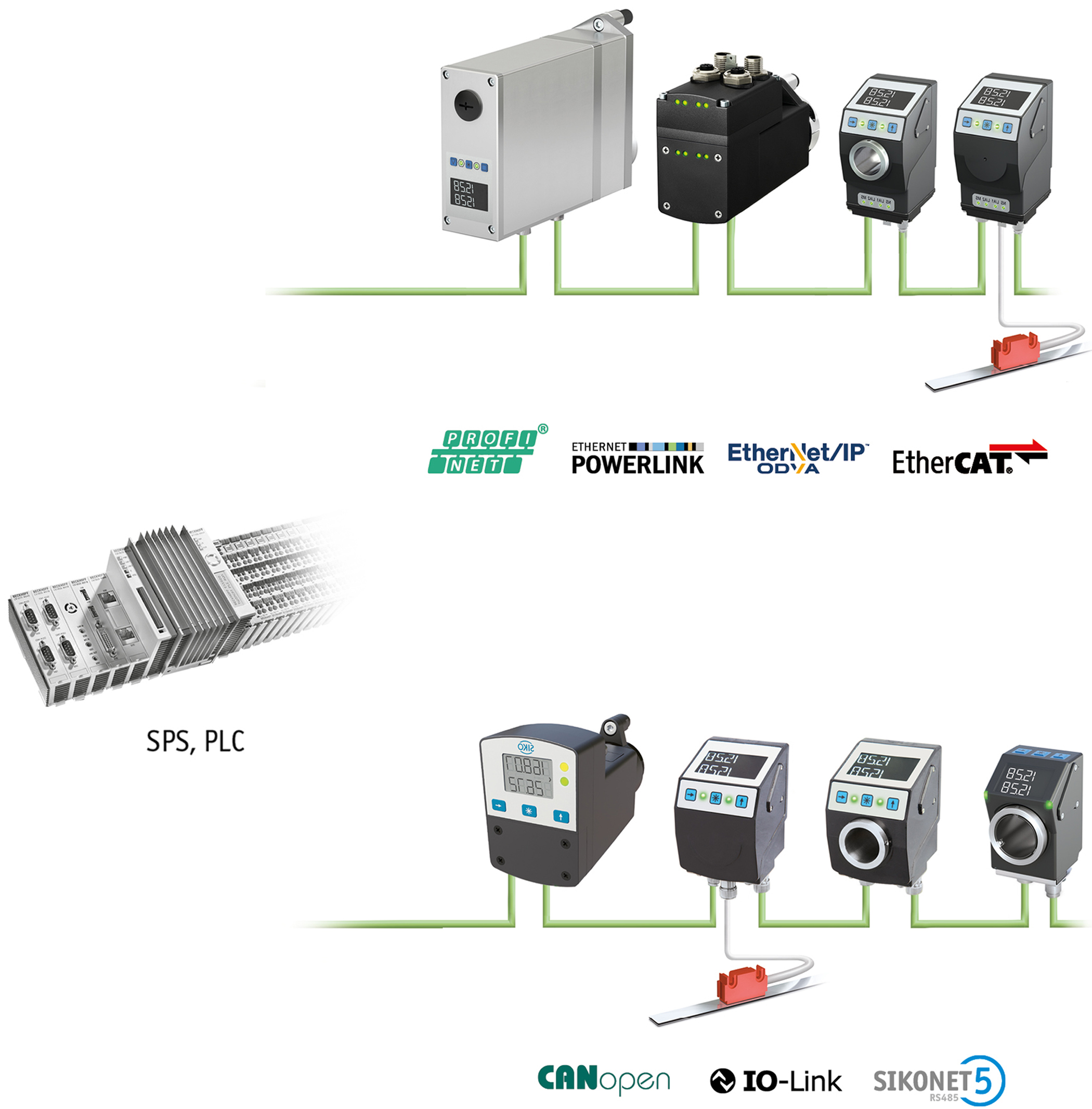

通过可能的接口与整体网络进行集成连接所需的要求,一方面与应用程序的功能类型有关,例如, 信息沟通的反应速度。 另一方面,对于集成到机器控制系统中也有要求,其中包括网络拓扑方式。 前者涉及实时通信交流功能,这是某些控制需求或同步运动的自动化所必需的, 如,当支持总线的电子位置显示器用作为工艺自动化过程的反馈传感器,则存在实时通信的要求。 然而,对于手动式格式调整工艺,几毫秒到一秒的信息传递速度对通常情况就足够了,因此不需要实时通信功能。

SIKO 定位驱动器尽管是自动化式,但它们具备一个内部控制装置; 既一个所谓的 Closed Loop 闭环功能,通过其在内部进行的设定值和实际值的不断比较和定位模式工作方式,不需要高达毫秒级的精确监控工艺。 其它层次的要求涉及网络拓扑的连接简单性和运行可靠性,以便能够将设备部件最佳地集成到机器构造中。

网络拓扑可以是环形、星形或链形方式,各有利弊。 此外,如果机器中已经使用了某特定的机器控制系统,则需要具备一定程度的兼容性,例如,对于西门子控制系统,将设备通过 Profibus 或 Profinet 接口方式进行连接是最简便的集成方式。

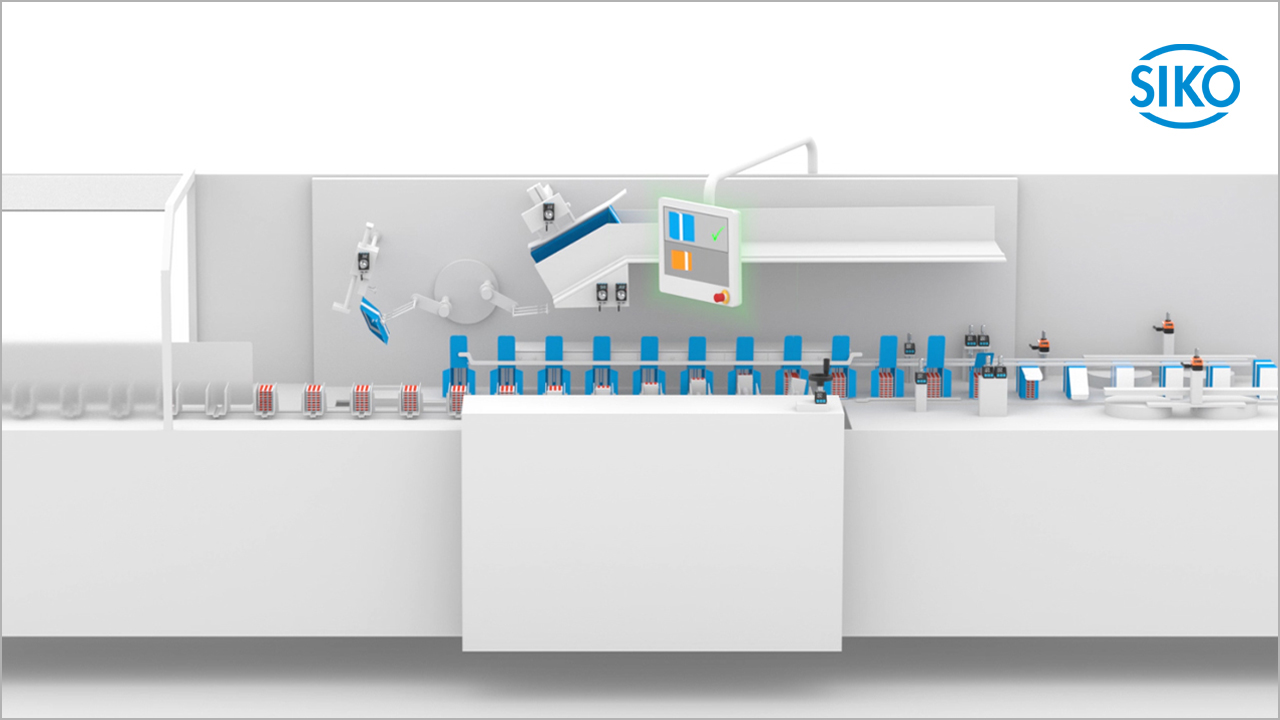

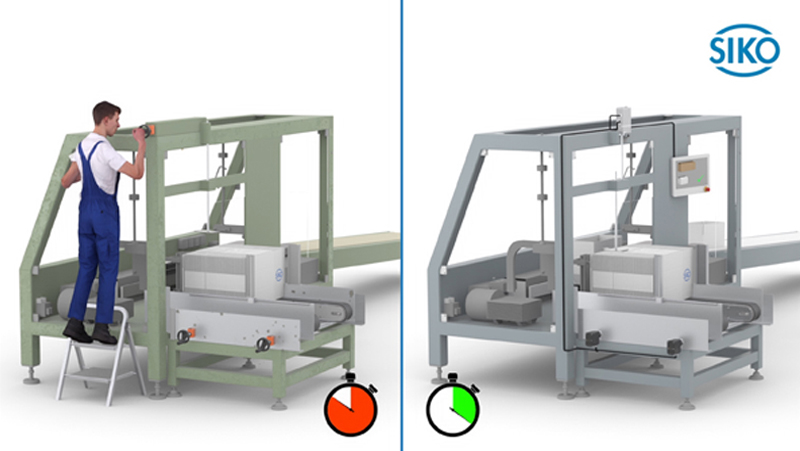

使用 IPS1040 型的 HMI 控制器作为设备改造的解决方案,可以轻松优化无机器控制的旧生产系统的频繁调整工作,既可以作为受监控的手动格式调整方式,也可以完全进行自动化改造。 无需成本高昂地转换为 PLC 控制系统;IPS1040 控制器凭借即用型用户界面,就能够保证快速进行调试的功能。

通过使用已预设程序,所有 SIKO 设备均可通过显示屏上的触摸操作,在智能格式调整区域进行参数设置。 在操作过程中,可以针对不同的产品,预输入大量的技术配方,并存储在配方管理系统中,操作员可以通过显示屏从中进行选择。

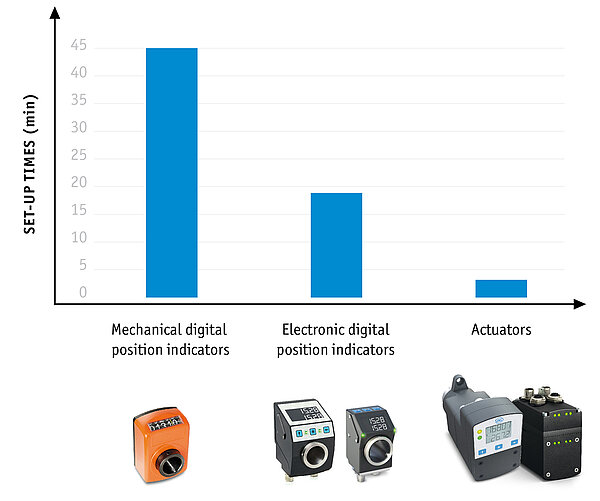

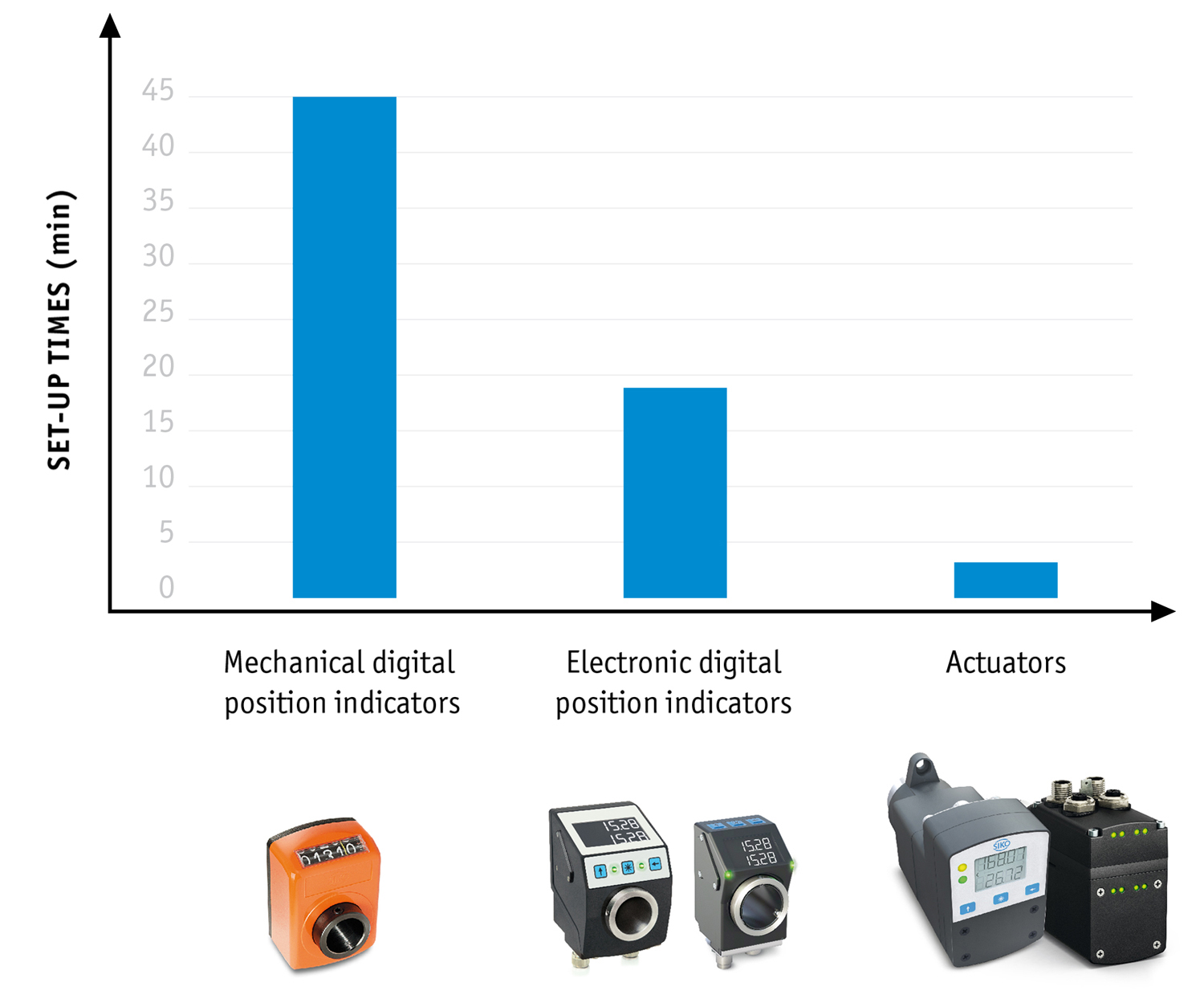

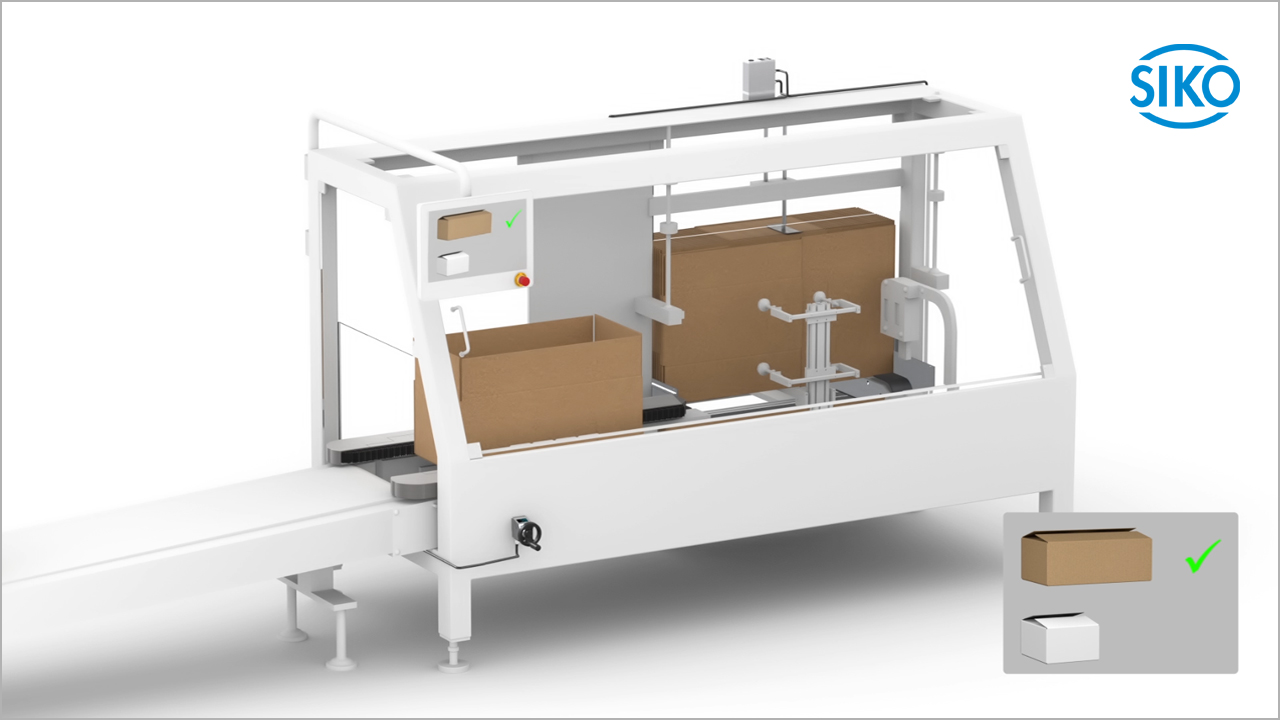

之后所设位置目标值被自动发送到所有轴或线性调整装置,相应位置可以由定位驱动器自动达到或进行手动式调整和通过电子位置显示器进行监控。 设备的自动化程度可以根据需要进行确定,对于需要进行频繁调整的轴,建议使用带定位驱动器的自动化装置。

然而,不需要频繁改换的调整点可以借助电子式位置指示器进行监控式格式调整。

随着产品个性化持续提高的趋势,以及对灵活的、智能式格式调整的相关需求也将持续提高或很可能持续增加。 “One-Piece-Flow 单件产品流程” 这一口号体现的要求至关重要,也就是说,机器必须具有如此足够的灵活性,使其能够在不大幅增加成本的情况下,甚至可以生产“一个”批量的产品。

无论是工业领域还是消费领域,相对客户量身定制的个性化产品的需求正在不断增加,产品更具个性化也需要机械工程具有更大的灵活性,机器的自动化水平肯定会提高而不是降低。

最终,它还涉及到能够快速适应市场要求,以便可以快速且经济高效地生产促销品,例如,在超市和饮料区域,一提饮料中现在需要多装入一瓶,或者一瓶装现在要求装满 0.5 升,而不是原来的 0.33 升。