Was sind Messsysteme?

Wissenschaftlich betrachtet bezeichnet der Begriff Messsystem das Zusammenwirken von Messmittel (Sensorik), Mensch und Umwelt. In der Industrie ist der Begriff allerdings für komplexere Messeinrichtungen mit mehreren, teils räumlich verteilten Komponenten gebräuchlich. Sie dienen dazu, physikalische, chemische oder geometrische Größen zu erfassen. Dazu bestehen Messsysteme mindestens aus einem Sensor zum Erfassen der Größen und einer Auswerteeinheit.

Letzteres kann eine einfache mechanische Skala mit Messzeiger oder eine Ziffernanzeige sein, oder die Messdaten werden als elektrisches Signal an eine nachfolgend auswertende Elektronik übertragen. Auch eine Speicherung der Messdaten für eine spätere, zeitlich versetzte Auswertung ist möglich. Da die Messung stets auf einem Vergleich von Messobjekt und dem eindeutigen Bezugspunkt im Messsystem beruht, ist in jedem Fall eine Referenzierung oder Kalibrierung erforderlich.

Was ist absolute Messtechnik?

Jede einzelne Position des Messbereichs ist bei einem absoluten Messsystem eindeutig. Ein Verlust von Positionswerten bei deren Erfassung ist ausgeschlossen. Ein explizites Referenzieren ist nicht erforderlich.

Beim einmaligen Einrichten des Systems spricht man von Kalibrierung. Das Gegenstück dazu ist die inkrementelle (oder zählende) Messtechnik.

Wie funktioniert absolute Messtechnik?

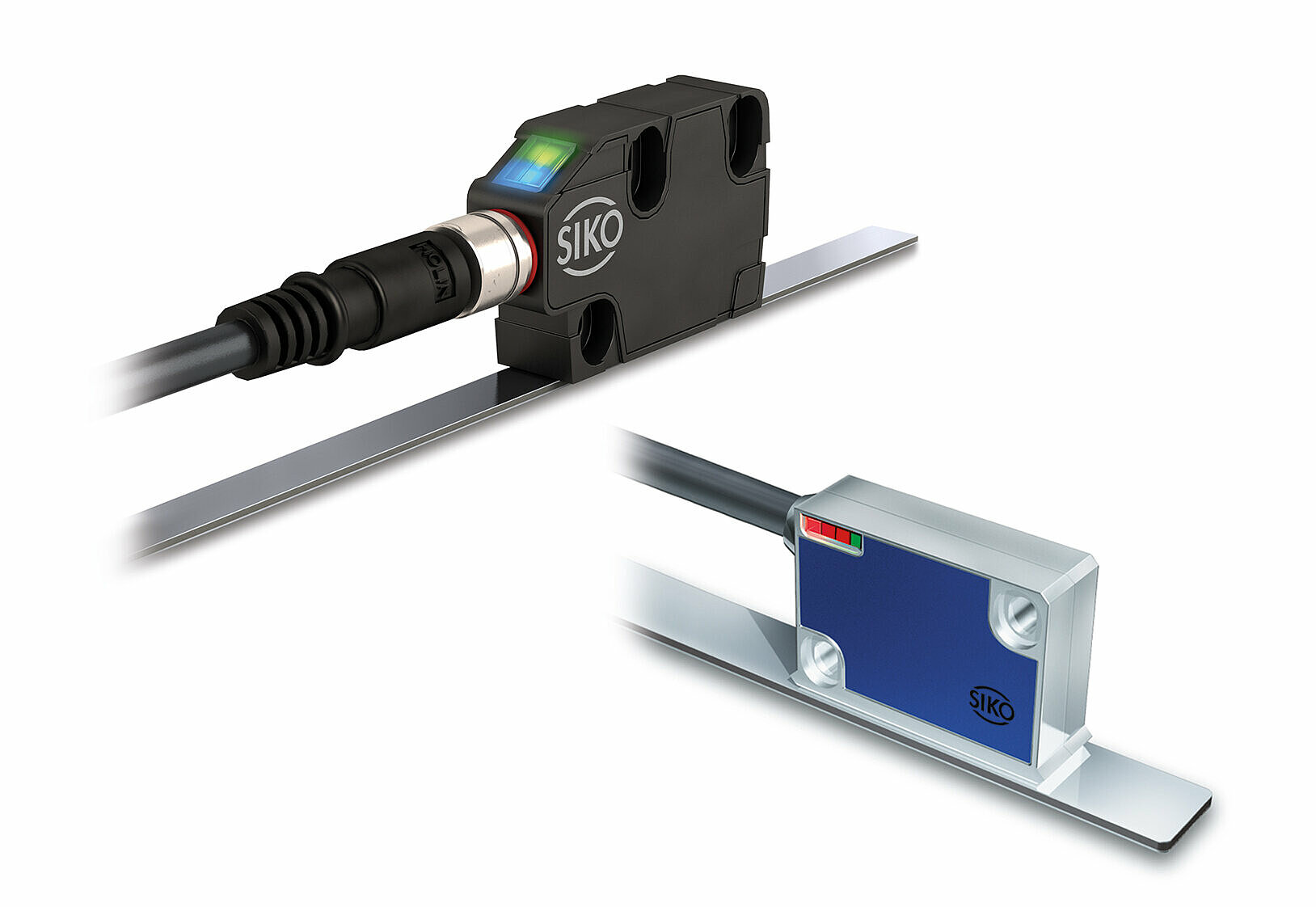

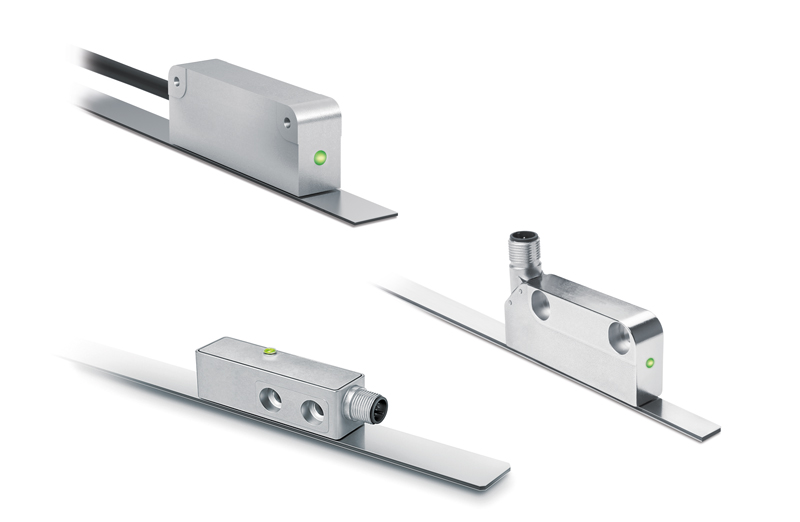

Absolute Messtechnik beruht auf dem Prinzip eindeutig kodierter Maßstäbe (linear oder rotativ), die über den gesamte Maßstabsbereich einen an jeder Position eindeutigen Positionswert beinhaltet. Ein Beispiel für absolute Messtechnik sind Linearmessungen mit entsprechend kodierten Magnetbändern. Ein Metallband wird dazu mit einem speziell magnetisierbaren Kunststoff beschichtet und mit einem absoluten Code magnetisiert. Die Inbetriebnahme erfolgt durch einmaliges Kalibrieren des Systems. Zur Messung fährt ein beweglicher Encoder über das Magnetband. Aufgrund der individuellen Eigenschaften des Magnetfelds an jedem Punkt innerhalb des Messsystems kann die Position des Encoders jederzeit einem eindeutigen Messpunkt zugeordnet werden.

Dank der absoluten Kodierung des Magnetbands ist keine Pufferbatterie notwendig. Der aktuelle Positionswert steht sofort nach Einschalten des Systems an jeder Stelle zur Verfügung. Sogar eine Positionsänderung in spannungsfreiem Zustand hat keinen Einfluss auf die Richtigkeit des angezeigten Messwerts, da die Position an jeder Stelle im kodierten Magnetband hinterlegt ist. Eine Referenzfahrt entfällt auch dann, wenn der Encoder zu weit vom Magnetband entfernt ist. Das kann der Fall sein, wenn er z.B. zur Wartung vom Magnetband abgehoben wird, oder wenn ein Defekt vorliegt.

Was ist quasi-absolute Messtechnik?

Das Prinzip der quasi-absoluten Messtechnik basiert auf inkrementellen Verfahren. Eine zusätzliche Batterie versorgt das System mit Energie auch im stromlosen Zustand und die Messwerte werden nach dem Messvorgang in einer Auswerteelektronik (Zähler) gepuffert. Damit stehen sie als Quasi-Absolutwerte zur Verfügung. Eine speziell hierfür entwickelte Lowest-Power-Technologie ermöglicht den zuverlässigen Betrieb des Systems von bis zu 10 Jahren.

Um beim Beispiel der Magnetmesstechnik zu bleiben. Bei der Installation von batteriegepufferten Systemen müssen Anwender darauf achten, den maximalen Leseabstand zwischen Encoder und Magnetband nicht zu überschreiten wird. Ansonsten können auch bei dieser Methode die Messinformationen verloren gehen und eine Referenzfahrt wird erforderlich.

Was ist inkrementelle Messtechnik?

Die Alternative zu absoluten Messsystemen ist die inkrementelle Messtechnik. Dabei erfasst das System nur relative Veränderungen. Es enthält selbst keinen Referenzpunkt, sondern muss nach dem Einschalten jedes Mal neu referenziert werden. Die Vorteile inkrementeller Messsysteme liegen in der einfacheren technischen Auslegung und in ihrer Robustheit. Betrachtet man zum Beispiel ein Magnetband, das in gleichmäßigen Perioden mit Nord- und Südpolen magnetisiert ist, hat man mit dem Encoder ein inkrementelles Messsystem. Dabei bestimmt unter anderem die Pollänge die max. Auflösung und Genauigkeit. Bewegt man den Encoder über das Band, wird aus den Perioden die Weginformation erzeugt und als digitale Rechtecksignale (Zählimpulse) oder analoge Sinus-, Cosinussignale aufbereitet.

Das Zählen der Impulse erlaubt eine Aussage über den zurückgelegten Weg. Der Referenzpunkt kann als zusätzliche Information auf dem Magnetband kodiert werden. Er ist deshalb von Bedeutung, weil beim inkrementellen System nach einer Stromunterbrechung und bei einer zwischenzeitlich veränderten Encoderposition der tatsächliche Positionswert nicht mehr sicher erfasst ist.

Messsysteme finden in der Industrie und im Maschinenbau Anwendung. SIKO ist auf die Entwicklung spezieller Sensor- und Positioniersystemlösungen spezialisiert. Diese finden unter anderem Einsatz in der Antriebstechnik und Robotik, der mobilen Automation sowie bei Formatverstellungen in der Verpackungstechnik und der Holzbearbeitung.

Mehr zum Thema Vergleich optischer & magnetischer Längen- & Winkelmesssysteme

Lesen Sie unseren umfangreichen Whitepaper Vergleich optischer & magnetischer Längen- & Winkelmesssysteme (PDF, 35 Seiten) in den Sprachen Deutsch oder Englisch.

Verfügbare Flyer zu der Thematik