Was sind Seilzugsensoren und wie funktionieren sie?

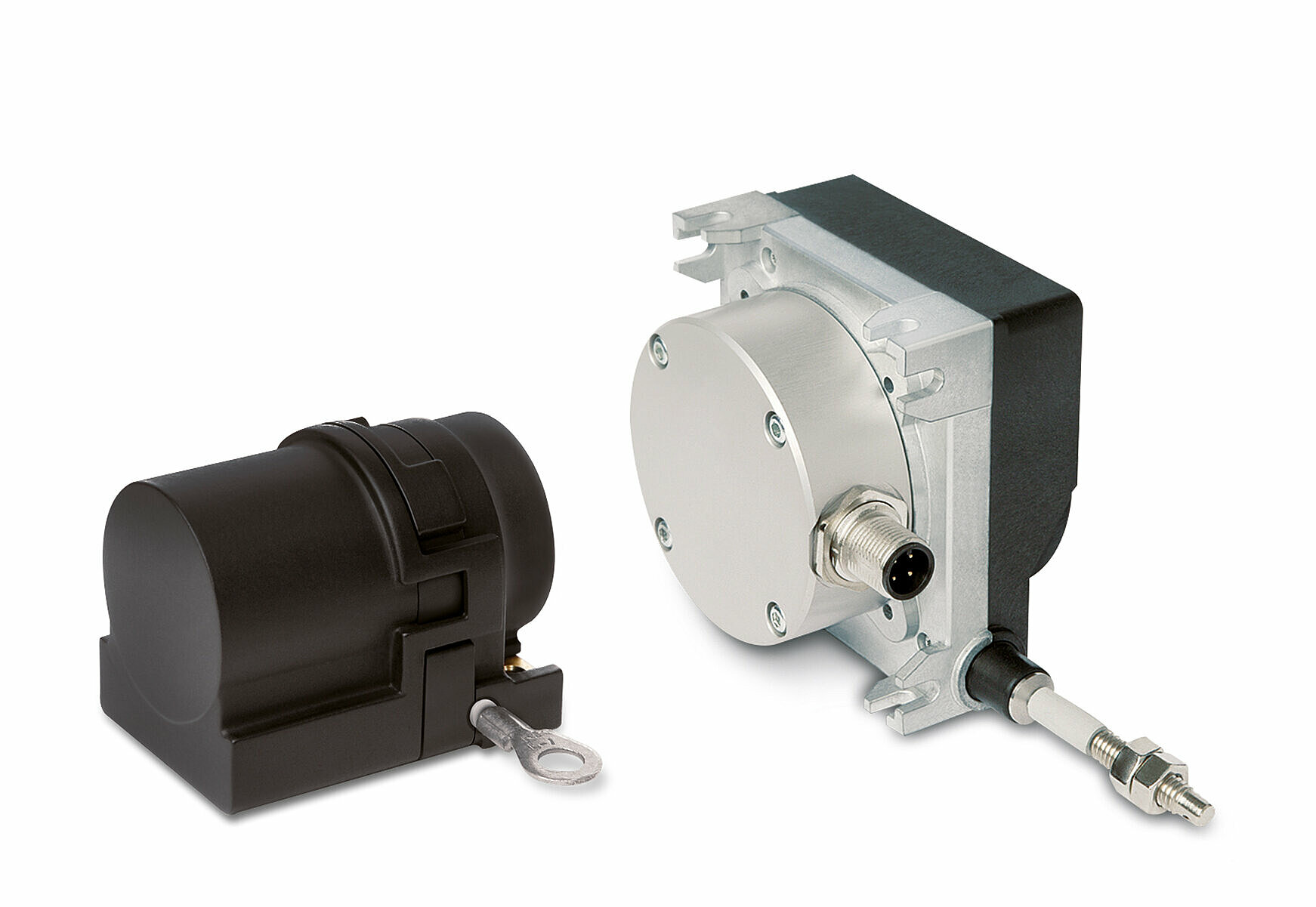

Um eine Bewegung über Wegstrecken von 5 cm bis über 15 m zu messen, eignen sich Seilzugsensoren – auch Seilzuggeber genannt. Sie bestehen aus einer Seiltrommel mit Seil, verbunden mit einer Spiralfeder , und einem Geber. Zum Messen verbindet man das Seil mit dem Messobjekt. Entfernt sich das Messobjekt, wird das Seil aus dem Seilzugsensor gezogen. Mithilfe eines Drehgebers auf der Achse der Seiltrommel lässt sich überprüfen, wie viele Umdrehungen die Seiltrommel gemacht hat und welche Seillänge abgewickelt worden ist. Diese Seillänge ist zugleich die Entfernung zwischen Seilzugsensor und Messobjekt.

Die Feder an der Seiltrommel sorgt zugleich dafür, dass das Seil stets gespannt ist. Damit werden Messfehler vermieden und das Seil wird wieder aufgewickelt, wenn sich das Messobjekt wieder in Richtung des Sensors bewegt. Für große Wegstrecken im Außenbereich sind die Seilzugsensoren robust gegen Kälte, Nässe und Schmutz konstruiert. Eine erhöhte Sicherheit kann man zudem mit einer redundanten Sensorik in Kombination mit der Seilzuggeber-Mechanik erreichen. Ein beliebter Einsatzbereich für Seilzuggeber, bzw. Seilzugsensoren sind mobile Maschinen, wie Baumaschinen oder die Kran- und Hebetechnik

Was sind Safety Sensoren?

Hitze, Kälte, Stöße, Wasser, Schlamm oder Staub: Sensoren können vielen Arten von Belastungen ausgesetzt sein. Auf der anderen Seite gibt es Anforderungen, in denen die Sensorsysteme besonders zuverlässig sein müssen – um Menschen, Dinge und Umwelt vor Gefahren und Fehlfunktionen technischer Systeme zu schützen. In Normen finden sich diese Anforderungen in den Performance-Leveln (PL) oder Sicherheits-Integritätsleveln (entlehnt aus dem englischen ‚safety integrity level‘, kurz SIL) wieder. Diese Level beschreiben die Ausfallwahrscheinlichkeit eines kritischen Teils. Safety Sensoren sind dementsprechend so konstruiert, dass sie besonders zuverlässig arbeiten, auch unter schwierigen Bedingungen.

Des Weiteren besitzen diese Sensoren durch Redundanzen und spezifische Funktionen die Möglichkeit einer „Eigendiagnose“. Der sogenannte Diagnosedeckungsgrad beschreibt, wieviel Prozent der Fehler selbstständig durch den Sensor oder mit Beihilfe von externen Komponenten, wie einer sicheren Steuerung, entdeckt werden können. Hierdurch kann die Maschine in einen sicheren Zustand überführt und somit Mensch und Maschine geschützt werden. Außerdem müssen Safety Sensoren eine hohe EMV-Verträglichkeit aufweisen und robust gegen Schock und Vibrationen sein. Über entsprechende Schnittstellen, z.B. Canopen Safety, ist zudem eine sicherheitsgerichtete Datenübertragung vom Sensor zur Steuerung möglich. Safety-Sensoren finden oft Anwendung in Sensorlösungen für die mobile Automation.

Was sind Neigungssensoren?

Ein Neigungssensor (auch Inklinometer, Neigungsgeber oder Neigungsmesser genannt) dient dazu, für einen Rahmen den genauen Bezug zur Senkrechte herzustellen oder Änderungen des Neigungswinkels in Bezug zum Erdmittelpunkt zu erfassen und zu überwachen. Die Basis der früheren Neigungssensoren war ein einfaches Pendel, das durch die Neigungsbewegung die Richtung änderte. Diese Richtungsänderung wurde dann optisch, kapazitiv, induktiv oder elektronisch ausgewertet. Moderne Neigungssensoren arbeiten beispielsweise auf dem Prinzip der MEMS-Technologie (Micro-Electronic-Mechanical System). Bei diesem Messprinzip wird eine Reihe von Elektroden in einem hermetisch dichten ASIC-Chip untergebracht.

Die Spannung zwischen den Elektroden wird kapazitiv gemessen. Die Erfassung erfolgt kann dabei sowohl 1-achsig wie auch 2-achsig erfolgen. Die Vorteile von Neigungssensoren gegenüber anderen Sensoren liegt in der mechanischen Montage. So kann ein Neigungssensor, ohne weitere mechanische Hilfsmittel oder Bauteile, die Neigung eines Maschinenteil oder der Gesamtmaschine messen. Sie enthalten außerdem keiner mechanischen Verschleißteile wie Lager und können außerhalb des Drehpunkts (off-axis) montiert werden. Neigungssensoren werden häufig eingesetzt, wenn es um die Winkelüberwachung in der Kran- und Hebetechnik geht.

Verfügbare Flyer zu der Thematik