Codificadores rotatorios de seguridad de SIKO para máquinas de perforación para obras subterráneas especiales

La empresa de ingeniería civil especial Stump-Franki fabrica soportes de carga del subsuelo para estructuras pesadas como estadios de fútbol, puentes de autopista, centros comerciales o aerogeneradores. Para ello, fabrica sus propias máquinas de hinca con los que se producen los pilotes de cimentación. Las cargas de la estructura se transfieren a capas más profundas a través de los pilotes.

"Contamos con nuestro propio departamento de ingeniería mecánica para desarrollar, diseñar, montar, poner en marcha y utilizar los equipos que nos convienen", explica Stefan Hemmerle, jefe de ingeniería mecánica de Stump-Franki. Especialmente en el caso de las máquinas de hinca, construirlas nosotros mismos era la mejor opción: hasta los años sesenta, las máquinas de hinca aún podían comprarse en Bélgica. Después, Franki Alemania empezó a fabricar sus propias máquinas, como los hincapilotes Franki y, a partir de 2000, los equipos Atlas. "Para nosotros, se trata de una clara ventaja competitiva, construir estas máquinas según nuestras ideas, de modo que luego también podemos utilizar nuestros propios procesos en beneficio de nuestros clientes", afirma Stefan Hemmerle.

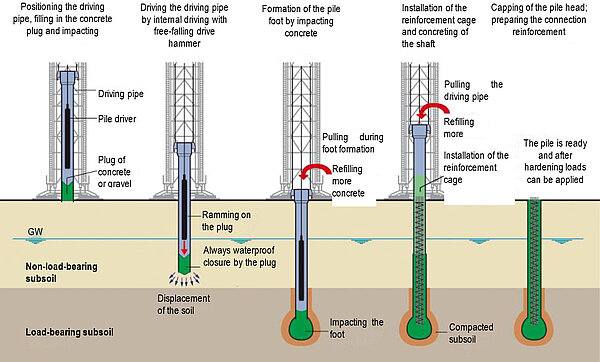

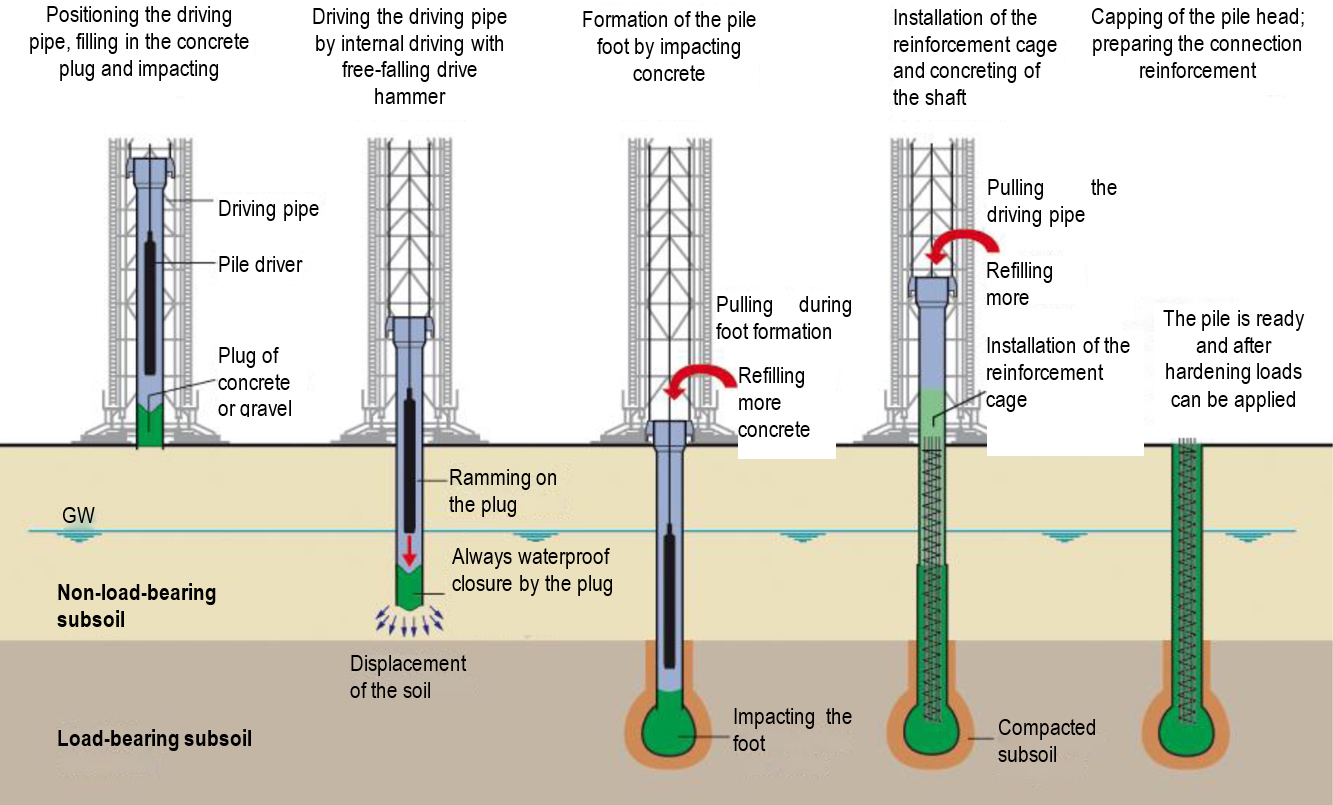

El hincapilotes Franki tiene cuatro cabrestantes instalados en la parte superior, incluidos tres codificadores de SIKO para controlar la posición. En la zona delantera se encuentra el llamado líder, un bastidor al que se fija el tubo de hinca de acero o de avance, que está abierto por arriba y por abajo. En el tubo de hinca se introduce un tapón de hormigón y grava (1), y se compacta con golpes muy pequeños con el hincapilotes, un bloque macizo de acero (2). El martinete hincapilotes es un sistema de caída libre. Cuando el tapón está firmemente encajado en el tubo por los golpes, se aumenta la altura de caída y el tubo de hinca se lleva a su profundidad final en el subsuelo de carga. A continuación, el tapón se apisona con el martinete hincapilotes (3). Se forma el llamado pie Franki, que actúa como una espiga. Una vez fabricado el pie, se ajusta la jaula de armadura y se añade hormigón plástico (4), de modo que se forma un pilar continuo. Una vez endurecido el hormigón y tapada la cabeza del pilar (5), el pilar está listo para soportar cargas.

Supervisión de los cuatro cabrestantes

Los cuatro cabrestantes tienen tareas diferentes durante el proceso de hinca de pilotes: Un cabrestante se utiliza para tirar del tubo de avance, un segundo se utiliza para accionar el martinete hincapilotes, una cuchara para rellenar con hormigón y grava se acopla al tercero y, por último, hay un cabrestante auxiliar que se utiliza para elevar una jaula de armadura. Tres de los cuatro cabrestantes están controlados cada uno por un codificador SIKO, de modo que queda claro en todo momento dónde se encuentran el tubo de hinca, el cabrestante auxiliar y la cuchara. El cable auxiliar tiene un diseño de seguridad para garantizar que el hincapilotes se desconecte antes de que un gancho pase por una polea. Por lo tanto, tiene un punto de posición final más allá del cual el cabrestante no debe seguir girando. El cabrestante de tracción de tubos es la parte más sensible de la instalación; a pesar de los fuertes golpes que recibe el tubo de hinca, la posición debe conocerse en todo momento.

Los codificadores rotatorios están integrados en un sistema de control automático que consulta permanentemente las posiciones y controla así también el seguimiento del cable.

Lo que también es importante para nuestra aplicación es la absoluta robustez. A más tardar en el momento del apisonado, por un lado se tracciona de la tubería con 240 toneladas y, al mismo tiempo, el martinete hincapilotes penetra en la tubería con 6,5 toneladas. ¡Prácticamente salta toda la máquina! Los codificadores rotatorios tienen que ser capaces de soportar esta carga, y lo hacen

Stefan Hemmerle, Jefe de Ingeniería Mecánica en Stump-Franki

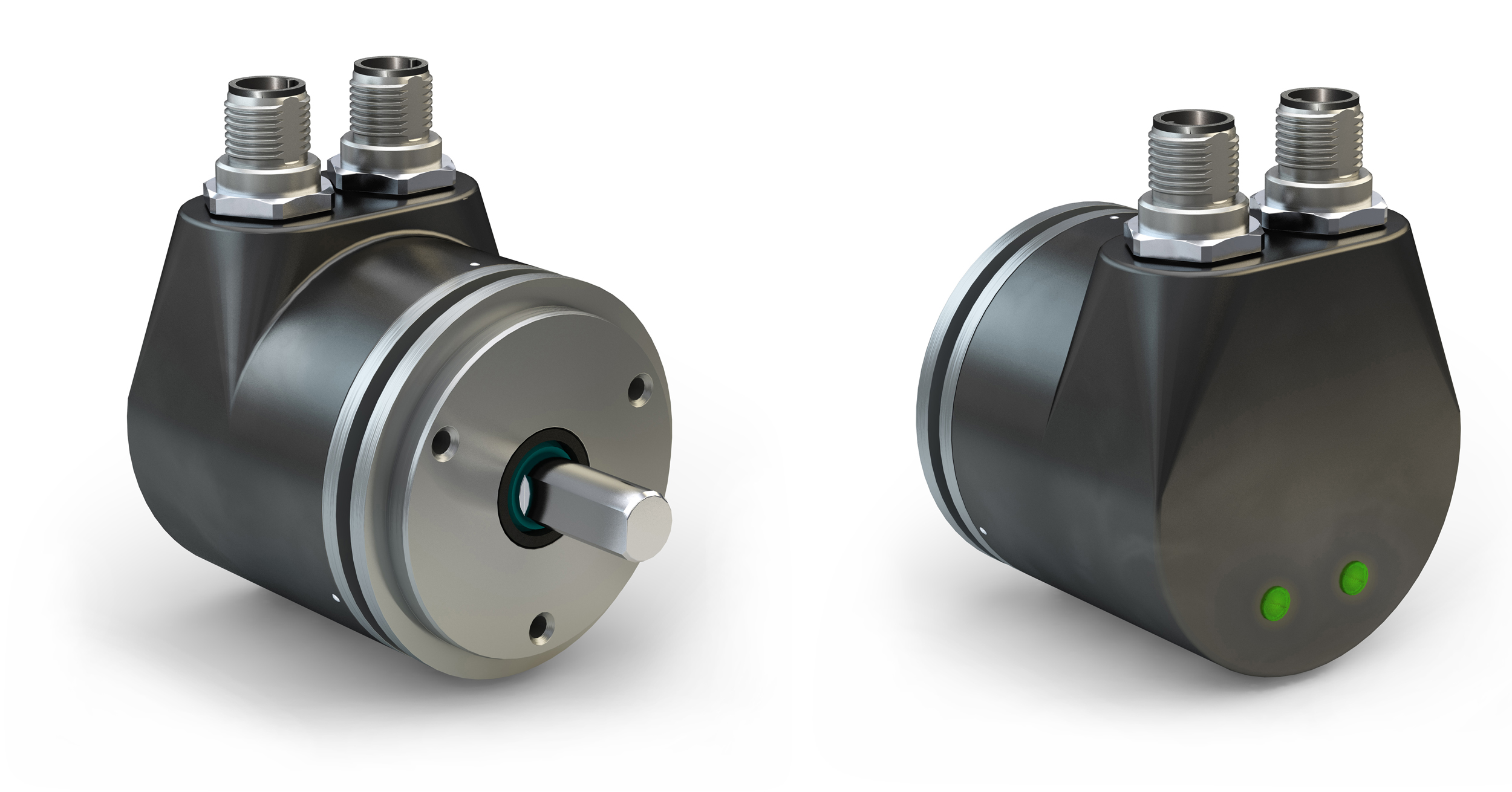

Codificador rotatorio con nivel de seguridad PLd

"Lo que más nos importa es la precisión de la detección de posición y la redundancia como función de seguridad del codificador rotatorio", afirma Stefan Hemmerle. "Como codificador Multiturn, puede detectar absolutamente hasta 4.096 revoluciones del cabrestante; además, también hemos integrado una relación de transmisión, de modo que obtenemos un enorme número de señales, lo que nos permite registrar permanentemente la posición."

Dado que en una aplicación de este tipo con equipos pesados los fallos de componentes individuales pueden tener graves consecuencias, la función de seguridad del codificador con clase de seguridad PLd es crucial. Tiene un diseño completamente redundante con dos circuitos de sensores separados, lo que garantiza un manejo seguro. Además, se trata de un codificador de valores absoluto que detecta con precisión su posición incluso en estado sin corriente y no requiere una marcha de referencia. En este caso, la integración en el sistema de control se realiza a través de una interfaz de seguridad CANopen. "Lo que también es importante para nuestra aplicación es la absoluta robustez. A más tardar en el momento del apisonado, por un lado se tracciona de la tubería con 240 toneladas y, al mismo tiempo, el martinete hincapilotes penetra en la tubería con 6,5 toneladas. ¡Prácticamente salta toda la máquina! Los codificadores rotatorios tienen que ser capaces de soportar esta carga, y lo hacen". También ayuda el principio de medición magnética de los codificadores rotatorios, ideal para su uso en entornos exigentes.

Pilotes de cimentación para suelos de mala calidad y cargas pesadas

El hincado de pilotes de cimentación es necesario cuando la calidad del suelo es mala y las estructuras son especialmente pesadas. "La ventaja de nuestro sistema de pilotes Franki es que se trata de un sistema de pilotes de desplazamiento completo. Esto significa que no tenemos que excavar el suelo ni deshacernos de nada", explica Stefan Hemmerle. "Con el pie hincado, podemos adaptarnos a cualquier suelo. Si no es posible hincar especialmente profundo, podemos simplemente apisonar el pie un poco más y compactarlo más, dando a la estructura la estabilidad que necesita."

Con los aerogeneradores, entra en juego otro parámetro: la altura de la turbina eólica. Para un anclaje seguro en el suelo, aquí se necesitan pilotes inclinados, que también pueden clavarse en el suelo con el hincapilotes Franki junto con el peso de caída libre. De 24 a 36 pilotes se anclan en el suelo en todo el perímetro; dos pilotes tienen una inclinación hacia fuera, un pilote se inclina hacia dentro. Así, los pilotes se disponen alternativamente, ya que tienen que soportar tanto la tracción como la presión, dependiendo de la dirección del viento.

Sistema modular para máquinas móviles

Los codificadores rotatorios de SIKO cumplen las expectativas de seguridad, precisión y robustez que Stump-Franki requiere para sus aplicaciones. El WV58MR pertenece al "sistema modular de sensores PURE.MOBILE" de SIKO, desarrollado exclusivamente para las altas exigencias de las máquinas móviles y los vehículos industriales. Todos los sensores de esta denominación tienen las siguientes características:

- disponible en variante monocanal o más segura hasta el nivel de rendimiento d (PLd)

- clases de protección hasta IP6K9K

- rango de temperatura ampliado: de -40 a +85 °C (opcional: +105 °C)

- alta resistencia a golpes y vibraciones

- funciones ampliables y configurables como inclinación, interruptores DIP, E/S digitales gracias a las tarjetas opcionales PURE.MOBILE

"¡No cambie nada de la robustez de los codificadores rotatorios!" es el llamamiento de Stefan Hemmerle a los socios comerciales de SIKO, "estas propiedades seguirán siendo indispensables para nuestras aplicaciones en la ingeniería civil especial". Los especialistas en sensores de SIKO tienen la respuesta adecuada con sus soluciones de medición para máquinas móviles.

Autora: Michaela Wassenberg, periodista libre