Elevata flessibilità per cambi di prodotto grazie agli attuatori compatti

Oggi i produttori industriali di prodotti da forno e dolciari devono essere in grado di offrire un'ampia gamma di prodotti e allo stesso tempo di reagire in modo flessibile alle fluttuazioni degli ordini. La produzione personalizzata di prodotti da forno di produzione industriale richiede requisiti elevati. Le macchine utilizzate devono essere estremamente versatili nelle modalità di produzione ed è per questo che molti fornitori si affidano all'automazione dei loro sistemi.

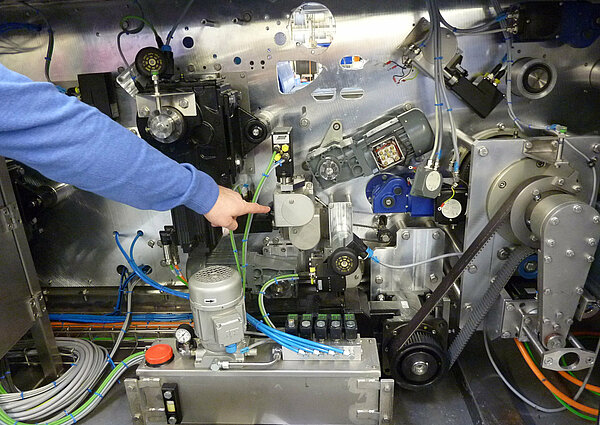

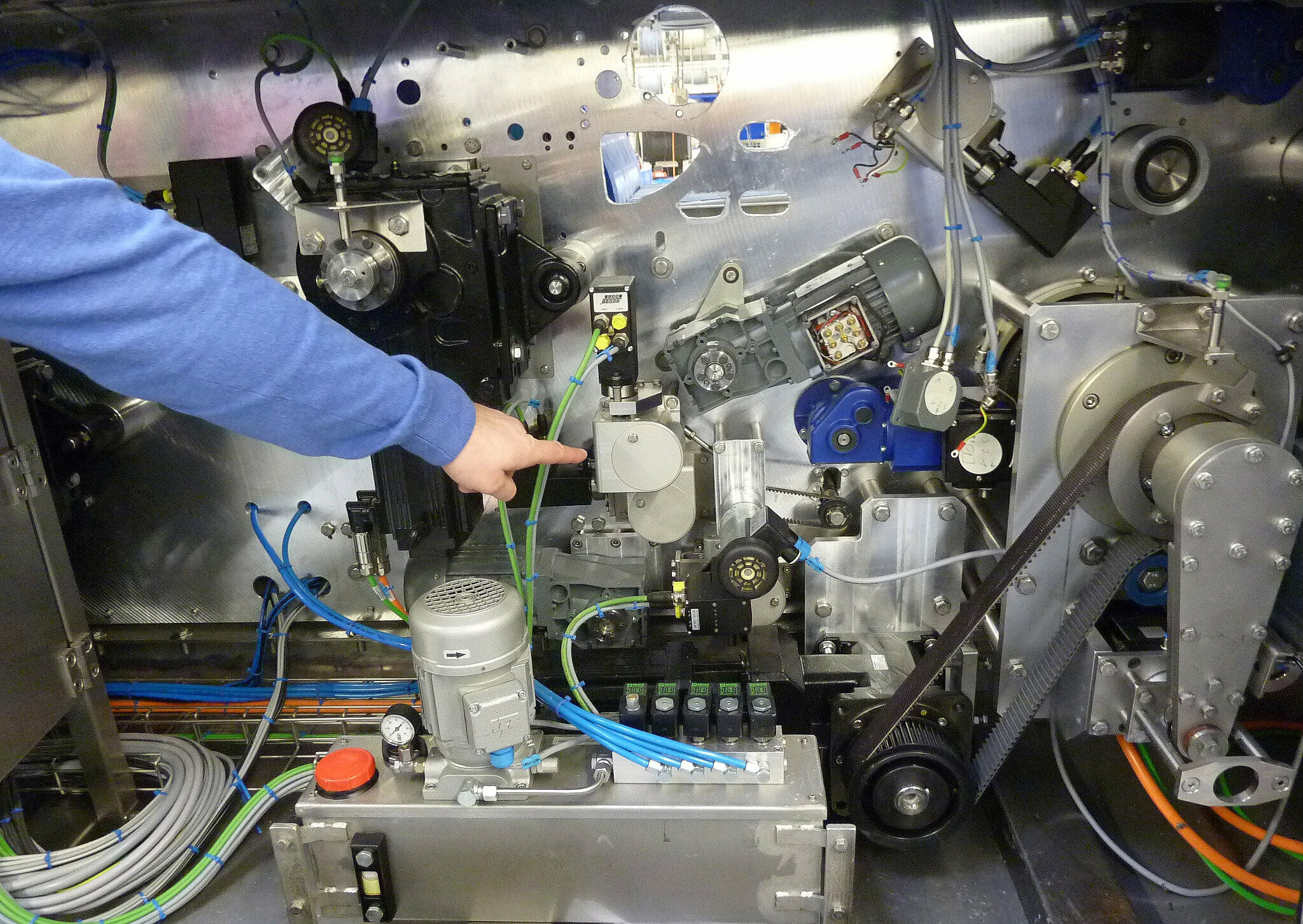

In occasione di iba 2015, la fiera leader per i produttori di prodotti da forno, dolciari e snack, WP Kemper ha presentato Soft Star CTi, una spezzatrice-arrotondatrice con un alto grado di innovazione che automatizza il cambio di tipologia di prodotto. I requisiti che devono soddisfare gli attuatori installati sono impegnativi sotto diversi punti di vista: quando si cambia prodotto, sono necessarie variazioni delle posizioni degli assi e delle forze di pressatura sia nell'area di modellazione, che in quella di porzionatura e formatura.

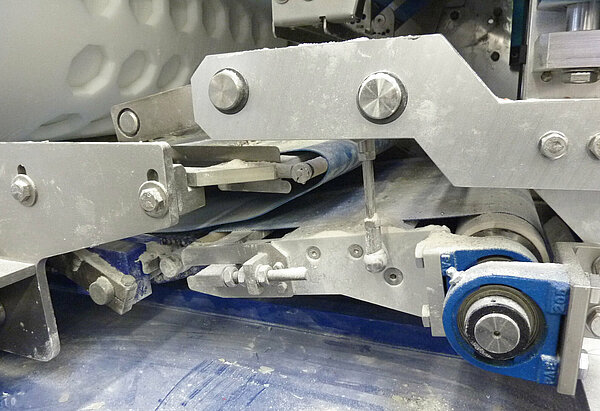

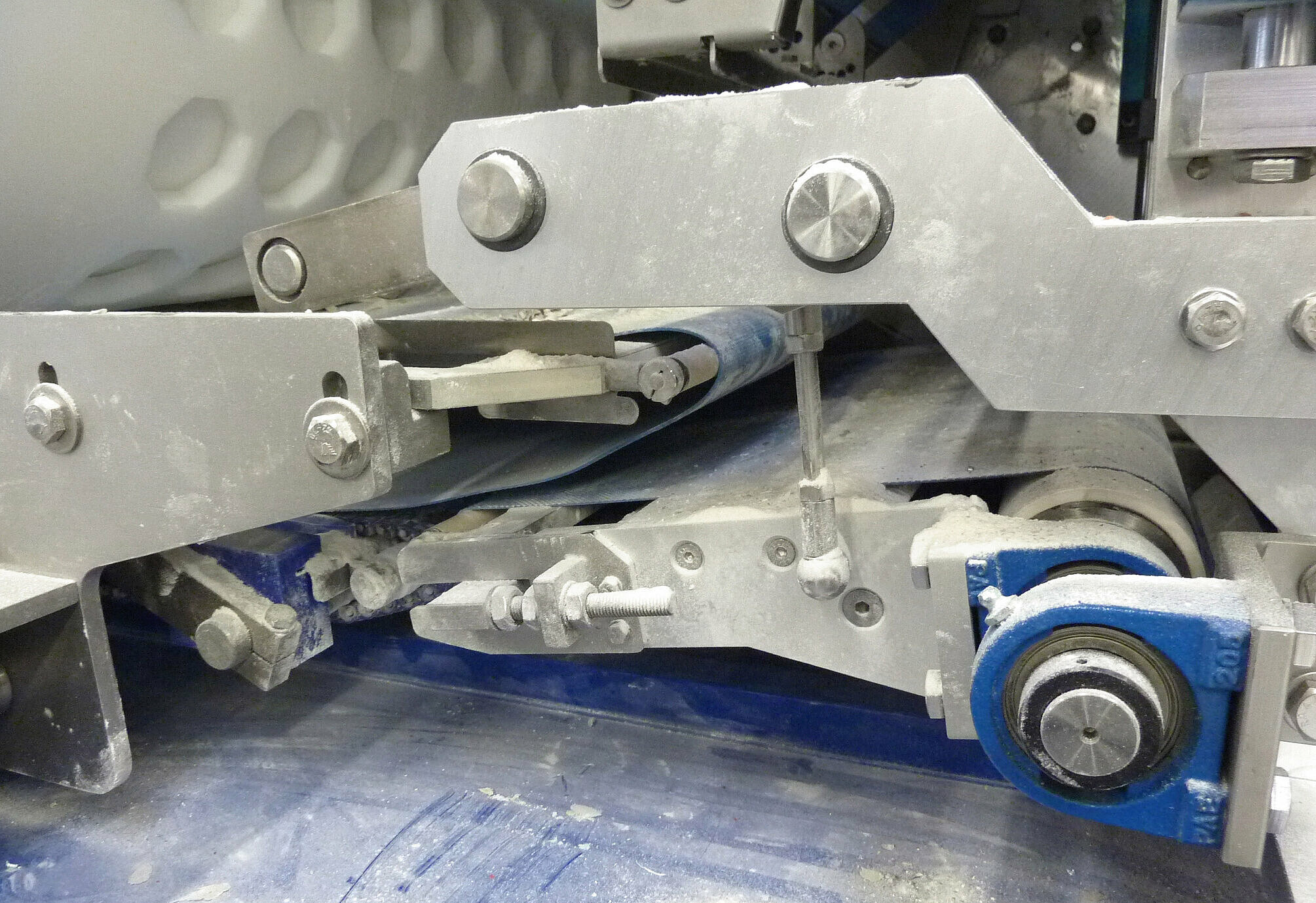

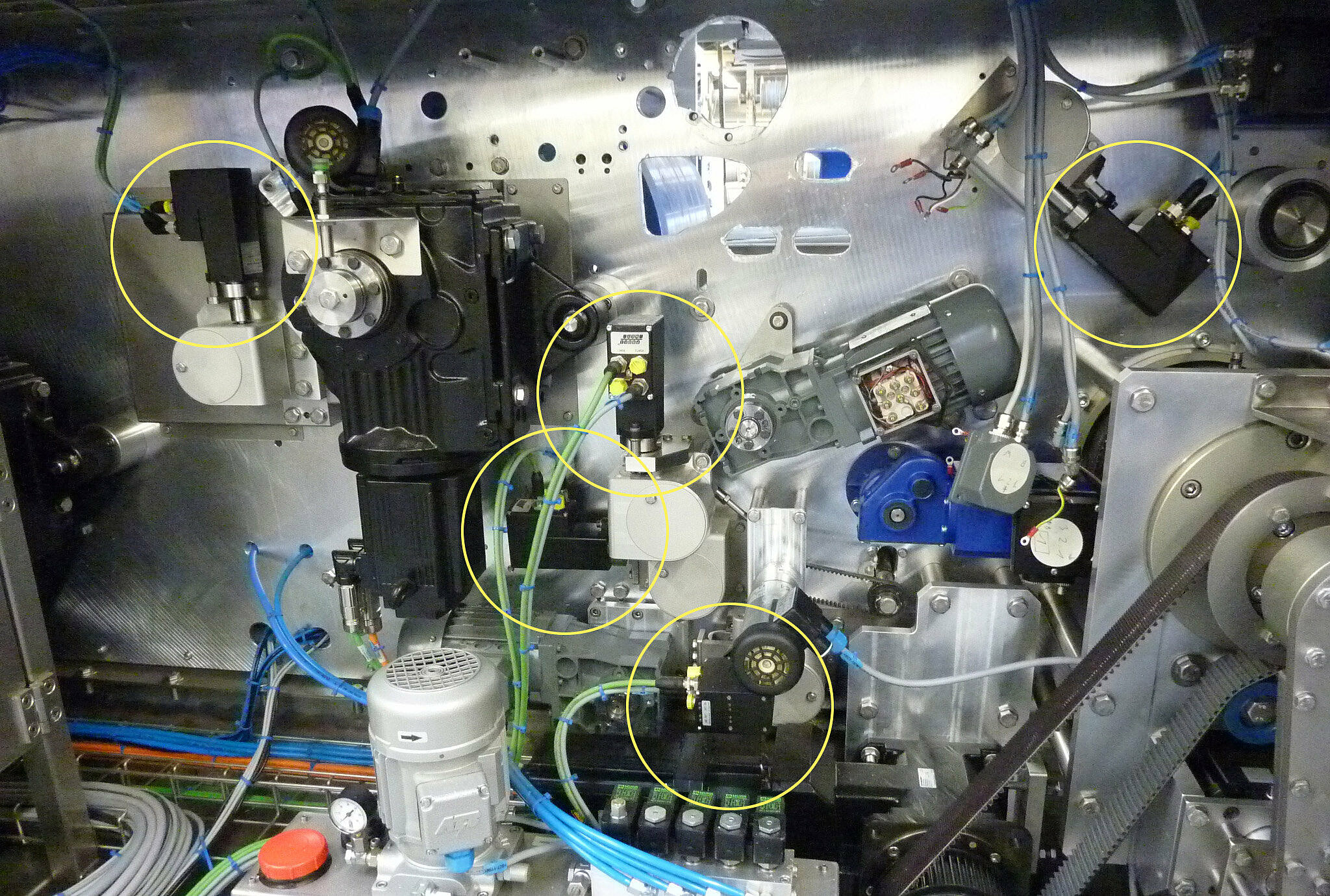

Per garantire l'affidabilità del processo quando si modificano le variabili di processo, è necessaria un'elevata ripetibilità per tutti i sottoprocessi automatizzati. Sono inoltre richieste coppie elevate per l'applicazione della forza. Allo stesso tempo, le forti fluttuazioni di grandezza e peso delle pagnotte richiedono dimensioni compatte di tutti i componenti dell'attuatore al fine di evitare profili di ingombro. Nella ricerca di motori adatti, WP Kemper si è imbattuta negli attuatori AG26 di Siko GmbH, cui sono affidate la regolazione del peso delle pagnotte di impasto crudo, dell'altezza nei trasferimenti di prodotto e dell'altezza dei rulli di pressione.

Elevata precisione in termini di peso e pressione

La Soft Star CTi può essere riempita con una quantità di impasto compresa tra 160 e 300 chilogrammi. L'impasto viene alimentato attraverso la tramoggia principale e scende nell'area del rullo dove la quantità predefinita nel programma viene separata dal resto dell'impasto. A seconda della ricetta in lavorazione, vengono porzionati in un apposito tamburo pezzi di impasto da 20 a 140 grammi. La precisione della macchina è di ±1 grammo. Le pagnotte formate vengono quindi introdotte tramite un pistone di alimentazione negli appositi spazi ricavati del tamburo, dove vengono pressate con una pressione predefinita per ottenere la densità richiesta dell'impasto. Tramite un nastro interno, le pagnotte vengono trasportate dal tamburo all'arrotondatrice. Mediante movimenti di rotolamento, le pagnotte vengono quindi arrotondate in modo analogo all'arrotolamento eseguito dalle mani di un panettiere e, infine, leggermente appiattite per evitare che rotolino via involontariamente durante i processi a valle.

Dosabilità della forza applicata

La particolarità del Soft Star CTi consiste nella possibilità di parametrizzare individualmente la forza applicata. In questo modo, il controllo preciso della forza di pressione ha un riscontro diretto sulla qualità del prodotto finale. Una pressione eccessiva "stresserebbe" l'impasto e porterebbe a risultati di cottura indesiderati. La corretta forza di pressione si ottiene, da un lato, grazie alla ripetibilità della precisione del posizionamento e, dall'altro, grazie a una coppia sufficientemente elevata con il minimo ingombro possibile.

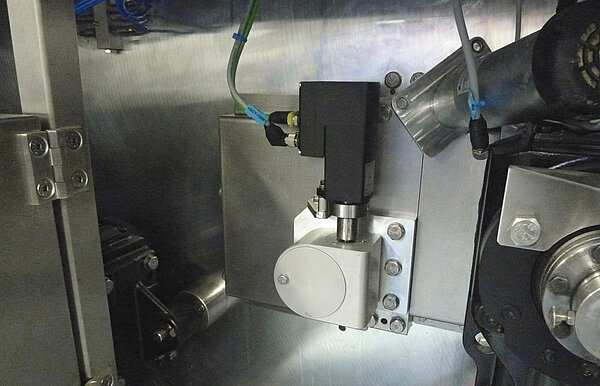

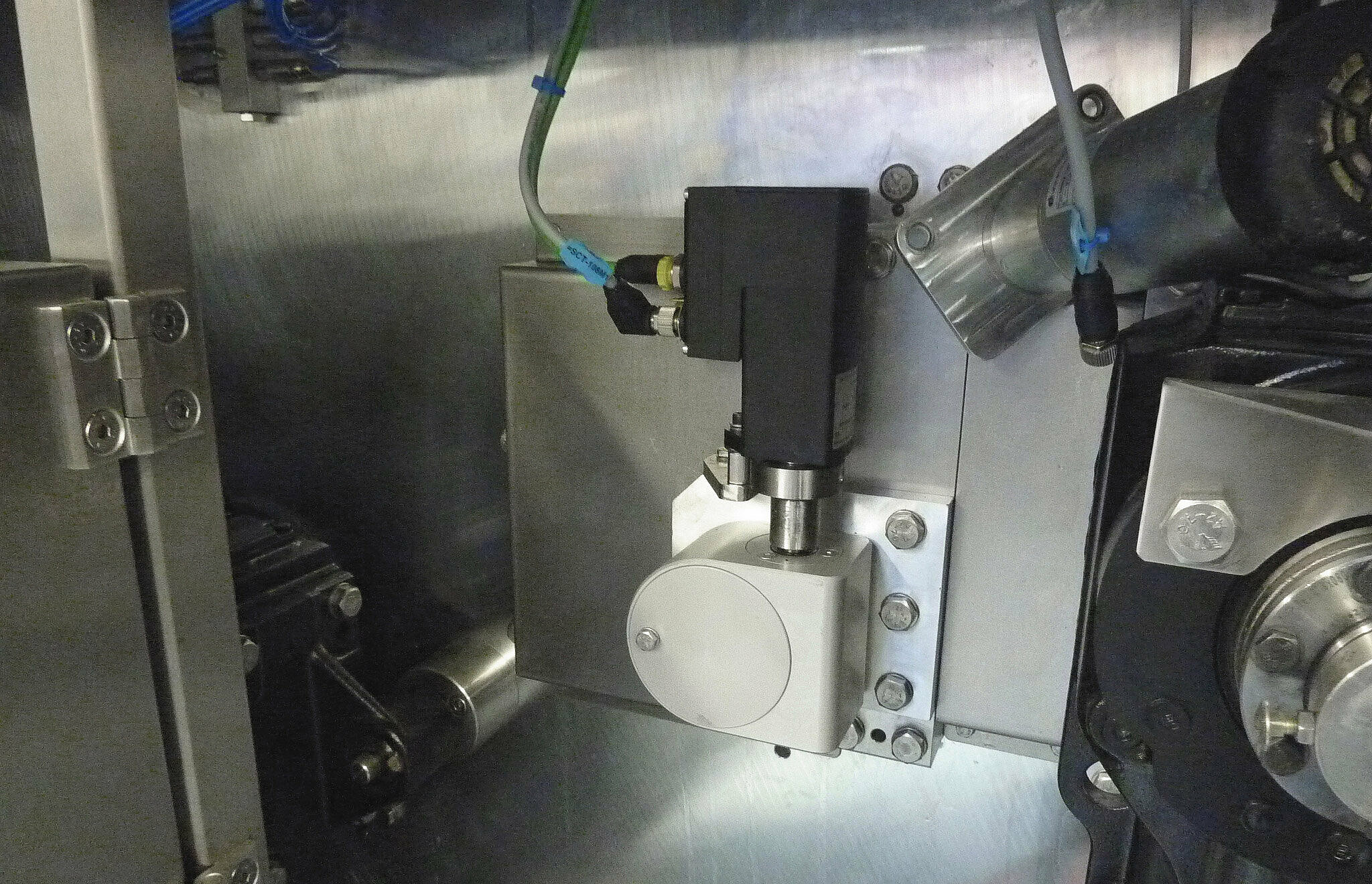

È proprio questo il vantaggio determinante degli attuatori Siko: che pur nelle ridotte dimensioni di ingombro riescono a integrare nell’unità sistema di controllo motore, trasduttore assoluto, elettronica di potenza, riduttore e comunicazione bus. In questo modo è possibile effettuare la scansione della posizione dell'asse direttamente sull'albero, consentendo di ottenere una precisione decisamente superiore rispetto alle soluzioni con riduttori esterni. Mentre la tecnologia concorrente in applicazioni analoghe è dell'ordine di uno o due gradi, con gli attuatori Siko è possibile ottenere valori di precisione di mezzo grado. Per ogni giro la risoluzione è di 720 incrementi.

Cambio di prodotto senza riapprontare

L'interazione degli attuatori all'interno dell'unità di produzione viene sincronizzata dal sistema di controllo della macchina. In questo caso, la comunicazione via bus avviene tramite ProfiNET. Su richiesta del cliente, può tuttavia essere implementata anche tramite EtherNet/IP, Powerlink o EtherCAT. Nell'HMI, gli attuatori sono integrati nel sistema di controllo generale della macchina. Quando si seleziona un nuovo prodotto, tutti gli attuatori si sintonizzano sulla nuova posizione e la produzione può continuare immediatamente. Oltre che dalla drastica riduzione dei tempi di riapprontamento, un altro vantaggio significativo è dato dalla perfetta riproducibilità dei risultati di cottura.

Elevata sicurezza di processo

L'elevato grado di integrazione del processo facilita il monitoraggio dell'intero processo. Se, ad esempio, si inceppa l'albero dell'attuatore, lo stesso segnala l'errore al sistema di controllo della macchina. L'HMI funge da master da cui vengono coordinate le funzioni di processo di livello superiore, mentre invece le singole sequenze di programma, come la regolazione dell'altezza dei rulli, vengono gestite dagli attuatori in modo indipendente. La diagnostica intersistemica consente di rilevare precocemente l'usura e di integrare le procedure di manutenzione nei processi produttivi.

Costi operativi ridotti

Per garantire una produzione efficiente in termini di costi per l'intero ciclo di vita della macchina, si è prestata particolare attenzione all'ottimizzazione della manutenzione di Soft Star CTi. Quando si sostituiscono gli elementi usurati, i costi di montaggio e settaggio sono notevolmente ridotti rispetto alle soluzioni più comuni con servomotore e riduttore esterno; basta montare l'attuatore sull'albero e serrare l'ammortizzatore di coppia con un anello di bloccaggio. Per facilitare le operazioni di settaggio, non è necessario disporre di un pannello di controllo esterno, perché l’operatore addetto può gestire facilmente le posizioni degli assi tramite due pulsanti situati direttamente sull'attuatore Siko. È necessario referenziare gli assi una sola volta durante la messa in esercizio iniziale. Grazie all'utilizzo di un encoder assoluto, non è necessario referenziare ulteriormente gli assi, anche se l'albero viene ruotato in stato di diseccitazione.

Per evitare un difetto precoce degli attuatori, sono state integrate funzioni protettive diagnostiche nel sistema di controllo: ad esempio, a fronte di una resistenza meccanica dovuta ad un albero bloccato a livello meccanico, l'avvio dell'attuatore comporterebbe un forte carico sul motore, provocando probabilmente anche un guasto. Ciò non si verifica con gli attuatori Siko, perché posizione e resistenza meccanica vengono continuamente correlate tra loro, in modo da rilevare errori di inseguimento in caso di alberi bloccati. In questi casi, il programma si arresta e il guasto viene immediatamente segnalato al sistema di controllo della macchina, che a sua volta emette un allarme. Così si preserva la funzionalità del motore anche nell’eventualità di anomalie meccaniche. Se una vite rallenta continuamente, il sistema segnala la necessità di pulire o sostituire i componenti usurati.

L'area di produzione e l'area di azionamento sono rigorosamente separate l'una dall'altra e si trovano ciascuna in una propria area incapsulata. Anche le alimentazioni dell'elettronica di controllo e di potenza sono separate. Ciò consente di mantenere la comunicazione del bus anche quando l'elettronica di potenza è spenta e di aumentare il livello di sicurezza durante le procedure di manutenzione, quando l'elettronica di controllo non può essere disattivata.

Anche per quanto riguarda l’integrazione degli attuatori, la ditta WP Kemper si è detta molto soddisfatta. Per l’integrazione, Siko ha fornito un pacchetto di supporto, mentre la programmazione degli attuatori è stata eseguita da WP Kemper. Grazie all'interfaccia predisposta da Siko, l’integrazione dei componenti nel processo complessivo è avvenuta senza problemi.

Autorin: Michaela Wassenberg - freie Journalistin

Caratteri con spazi: 7.317